|

Промышленные контроллеры: прошлое, настоящее и будущее // Промышленные АСУ и контроллеры. – Специальный выпуск №1. – 2006. Автор:А.А. Егоров

Промышленные контроллеры являются сердцем и “мозгами” всех автоматизированных систем. Что же такое - промышленный программируемый контроллер? Приведем определение его согласно ГОСТ. Программируемый контроллер - это цифровая электронная система, предназначенная для применения в промышленных условиях. ПК использует программируемое запоминающее устройство для внутреннего хранения ориентированных на пользователя инструкций, для выполнения специальных функций, таких как логические, упорядочения, отсчета времени, математические действия, управление через цифровые или аналоговые входы и выходы различными типами механизмов или процессов. ПК и связанные с ним периферийные устройства разрабатывают так, чтобы они могли быть легко интегрированы в промышленную систему управления. (ГОСТ Р 51840-2001 (МЭК 61131-1-92) Программируемы контролеры. Общие положения и функциональные характеристики). Промышленные программируемые контроллеры по определению являются надежными и практически “необслуживаемыми” устройствами и выполняют функции регулирования и управления различными объектами (технологическими процессами). В современном понимании регулятор – это устройство, осуществляющее взаимосвязь между положением органа управления и текущим состоянием объекта управления. Первые “прототипы” промышленных контроллеров появились очень давно. Так, например, первый регулятор изобрел в египетской Александрии грек Хсибиос примерно в III веке до н.э. Это был поплавковый регулятор уровня для водяных часов. Водяные часы были известны еще вавилонянам в XIV веке до н.э. и представляли собой сосуд с мерными делениями, из которого вытекала или капала вода, но при этом скорость истечения жидкости изменялась по мере уменьшения столба воды в сосуде. Хсибиос предложил настолько удачную конструкцию для поддержания постоянства уровня воды, что его регулятор устанавливался на водяные часы почти 16 столетий. В 1781 г. шотландский инженер Дж.Уатт создал двигатель с вращающим моментом на валу, на котором впервые был применен регулятор частоты вращения. Регулирование частоты вращения осуществлялось двумя сбалансированными на одной оси грузами, вращающимися синхронно с валом машины и соединенными с дроссельной заслонкой, перекрывающей проходное сечение парового патрубка. При увеличении частоты вращения центробежные силы вращающихся шаров поднимали с помощью тяг муфту, соединенную с заслонкой, уменьшая проходное сечение паропровода и скорость вращения двигателя. Центробежный регулятор был известен задолго до Уатта и широко применялся на ветряных мельницах для автоматической регулировки зазора между жерновами (момента сопротивления) в зависимости от ветрового напора, т.е. скорости вращения крыльев мельницы. В 1787 г. Уатт адаптировал существующий центробежный регулятор под паровую машину, создав более совершенную конструкцию, названную для отличия от прототипа регулятором Уатта. Особое место в истории техники регулятор Уатта занял благодаря тому, что именно его конструкция легла в основу теории и практики регуляторостроения, новой отрасли промышленности, повлекшей за собой формирование особой области знаний – теории автоматического управления и регулирования, составляющей основу современных технологий управления промышленными системами. Регулятор Уатта (рис. 1)  появился вместе с паровой машиной как прибор, поддерживающий постоянную скорость работы паровой машины. Работа регулятора Уатта заключается в том, что с увеличением скорости работы паровой машины подача пара уменьшается, а при уменьшении скорости подача пара увеличивается, и таким образом устанавливается стабильная скорость. До конца XIX столетия регулятор Уатта благополучно справлялся со своей задачей, но в конце XIX века он перестал ее выполнять. Вместо того чтобы стабилизировать скорость работы паровой машины, он создавал раскачку этой скорости. Многочисленные попытки многих специалистов выяснить причину этого явления с целью его устранения долгое время не имели успеха. Только в работе Вышнеградского, выдающегося русского инженера (он же был министром финансов!), проблема была успешно разрешена. Он дал такую математическую идеализацию регулятора Уатта, из которой очевидным образом выяснилась причина нарушения его работы, и рекомендовал устранение этой причины. Оказалось, что достаточно повысить трение в регуляторе Уатта, чтобы ликвидировать неустойчивость его работы. появился вместе с паровой машиной как прибор, поддерживающий постоянную скорость работы паровой машины. Работа регулятора Уатта заключается в том, что с увеличением скорости работы паровой машины подача пара уменьшается, а при уменьшении скорости подача пара увеличивается, и таким образом устанавливается стабильная скорость. До конца XIX столетия регулятор Уатта благополучно справлялся со своей задачей, но в конце XIX века он перестал ее выполнять. Вместо того чтобы стабилизировать скорость работы паровой машины, он создавал раскачку этой скорости. Многочисленные попытки многих специалистов выяснить причину этого явления с целью его устранения долгое время не имели успеха. Только в работе Вышнеградского, выдающегося русского инженера (он же был министром финансов!), проблема была успешно разрешена. Он дал такую математическую идеализацию регулятора Уатта, из которой очевидным образом выяснилась причина нарушения его работы, и рекомендовал устранение этой причины. Оказалось, что достаточно повысить трение в регуляторе Уатта, чтобы ликвидировать неустойчивость его работы. Большой вклад в историю развития компьютеров (основы программируемых контроллеров) внес немецкий ученый Конрад Цузе, который установил несколько вех в истории развития компьютеров: первым в мире использовал при построении вычислительной машины двоичную систему исчисления (1937 г.), создал первую в мире релейную вычислительную машину с программным управлением (1941 г.) и цифровую специализированную управляющую вычислительную машину (1943 г.). Однако эти воистину блестящие достижения существенного влияния на развитие вычислительной техники в мире (за исключением Германии) не оказали. Дело в том, что публикаций о них и какой-либо рекламы из-за секретности работ не было, и поэтому о них стало известно лишь спустя несколько лет после завершения Второй мировой войны. Замысел универсальной управляющей машины (в противовес распространенной в то время точке зрения о необходимости создания специализированных управляющих машин) созрел у В.М. Глушкова в 1957 г. В 1958 г. появилась информация о такой машине РВ-300, разрабатываемой в США. Производство РВ-300 было начато в США в 1961 г. Первый пример применения вычислительной техники к решению задач управления в производстве, по зарубежным источникам, относится к 1959 г. в США. Он связан с управлением технологическими процессами нефтехимического завода компании “Texaco” (г. Порт-Артур, штат Техас). Для этой цели использовалась ЭВМ RW300 компании Tompson Ramo Wooldridge. Эта ЭВМ, выполняя функции промышленного контроллера, следила за температурой, давлением, концентрацией и расходом на нефтеперегонном производстве. И что особенно важно – рассчитывала величины необходимых управляющих воздействий на основе обработки измеренных физических параметров в реальном времени (время сложения – 1 мс). Затем ЭВМ либо изменяла уставки аналоговых регуляторов ТП, либо указывала оператору, какие управляющие действия он должен совершить. Выпущенная в 1962 г. управляющая ЭВМ Ferranti-Arguss была куплена объединением “Электросила” (СССР), эксплуатировалась на испытательном стенде завода до 1989 г. и до сих пор находится в рабочем состоянии. Это говорит о том, что промышленные контроллеры должны обладать достаточно большим сроком службы, и жизненный цикл этих изделий должен быть велик, это не “РС-шки”, которые меняются каждый год. Главное отличие управляющих машин от универсальных ЭВМ состоит в особенности их связи с внешним миром (управляемым объектом). Исходные данные поступают в машину, минуя человека, непосредственно от измерительных приборов или других устройств, фиксирующих характерные параметры объекта, сигналы управления также выдаются машиной непосредственно на объект. Для этого в составе управляющей машины следует предусмотреть специальные устройства связи с объектом. Кроме того, управляющие машины должны обеспечить работу в реальном масштабе времени, что предъявляет специфические требования к их прикладному и системному программному обеспечению. А это, в свою очередь, предопределяет аппаратную архитектуру и структуру машины. Несомненный интерес представляет история создания управляющих ЭВМ в СССР. Академик В.М. Глушков так вспоминает о создании первой управляющей машины “Днепр”: “Работа была выполнена в рекордно короткий срок: от момента высказывания идеи на конференции в июне 1958 г. до момента запуска машины в серию в июле 1961 г. и установки ее на ряде производств прошло всего 3 года. Насколько мне известно, этот результат до сих пор остается мировым рекордом скорости разработки и внедрения”. Управляющая машина широкого назначения (УМШН) “Днепр” в декабре 1961 г. уже была принята Государственной комиссией (председатель – академик А.А. Дородницын) и рекомендована к серийному производству. Начало серийного производства – 1962 г. Академик В.М. Глушков пишет: “Параллельно с созданием “Днепра” мы провели с участием ряда предприятий Украины большую подготовительную работу по применению машины для управления сложными технологическими процессами. Вместе с сотрудниками Металлургического завода им. Дзержинского (Днепродзержинск) исследовались вопросы управления процессом выплавки стали в бессемеровских конверторах, с сотрудниками Содового завода в Славянске – колонной карбонизации и др. В порядке эксперимента впервые в Европе по моей инициативе было осуществлено дистанционное управление бессемеровским процессом в течение нескольких суток подряд в режиме советчика мастера. Начались исследования по применению машин “Днепр” для автоматизации плазовых работ на Николаевском заводе им. 61 Коммунара. Потом выяснилось, что американцы несколько раньше нас начали работы по универсальной управляющей полупроводниковой машине, аналогичной “Днепру”, но запустили ее в производство в июне 1961 г. одновременно с нами (вероятно, имеется в виду американская машина RW-300. – Прим. авт.). Так что это был один из моментов, когда нам удалось сократить до нуля разрыв по отношению к американской технике, пусть в одном, но очень важном направлении. Заметьте также, что наша машина была первой отечественной полупроводниковой машиной (если не считать спецмашин). Потом оказалось, что она прекрасно выдерживает различные климатические условия, тряску и пр.”. Эта первая универсальная полупроводниковая машина, пошедшая в серию, побила и другой рекорд — рекорд промышленного долголетия, поскольку выпускалась 10 лет (1961-1971 г.г.), тогда как этот срок обычно не превышает 5-6, после чего требуется уже серьезная модернизация. Когда во время совместного космического полета “Союз-Аполлон” надо было привести в порядок демонстрационный зал в Центре управления полетами, то после длительного выбора существовавших в то время машин (эта работа началась в 1971 или 1972 г.г.) выбор все-таки остановился на “Днепре”, и два “Днепра” управляли большим экраном, на котором все отображалось – стыковка и т.п. Другой пример – в 1960 г. об ЭВМ М-4 (СССР) для радиолокационных станций не писали. Она была предназначена для управления в реальном масштабе времени комплексом радиолокационных станций, который создавал Радиотехнический институт АН СССР (академик А.Л. Минц). Это была управляющая машина, впервые выполненная по ТЗ конкретного заказчика, что позволило принимать технические решения, соответствующие предполагаемым алгоритмам первичной и вторичной обработки информации от радиолокационных станций. Широкой аудитории сведения о специализированных машинах военного назначения стали известны только в 90-е годы. А в далеком 1960-м, когда заработала первая система обработки информации в реальном времени для систем ПРО и были выпущены первые экземпляры ЭВМ М-4 для радиолокационных станций, эти события стали предметом гордости лишь небольшого круга непосредственных участников их создания и заказчиков – военных. М-4 была одной из первых в СССР машин, построенных на базе отечественных транзисторов и полупроводниковых диодов. Особенности аппаратуры М-4 были связаны с ее назначением: аппаратная реализация некоторых сложных операций (вычисление квадратного корня, двойное сравнение и др.), разделение памяти программ и констант и памяти данных, функциональное распараллеливание обработки информации благодаря использованию специализированных процессоров ввода/вывода, первичной обработки входных данных. Арифметическое устройство М4-2М было конвейерным. В нем применялось матричное множительное устройство (“однотактный умножитель”). Все арифметические, логические и управляющие операции выполнялись за один такт машины. М4-2М выпускалась серийно Загорским электромеханическим заводом с 1964 г. в течение 15 лет. Эти машины эксплуатировались в течение почти 30 лет. М4-2М и М4-3М в различных модификациях управляющих вычислительных комплексов нашли широкое применение при построении крупной, территориально распределенной по всей стране радиоэлектронной системы наблюдения за искусственными спутниками Земли с помощью радиолокационных станций. Некоторое время они удовлетворяли все потребности этой системы в вычислительных ресурсах. Управляющие вычислительные комплексы на базе М4-2М и М4-3М эксплуатировались до середины 90-х годов, т. е. в течение почти 30 лет. М-4, М4-2М и М4-3М не имели зарубежных аналогов и создавались коллективом под руководством М.А. Карцева исключительно на базе собственных разработок. Многие технические решения были изобретениями и защищены авторскими свидетельствами. Архитектура и структура управляющих машин М-4, М4-2М, М4-3М, ориентированные на решение задач обработки радиолокационной информации и управление в реальном масштабе времени, имели ряд оригинальных решений, обеспечивших сбалансированные характеристики производительности и надежности: - разделение памяти программ и памяти данных при одинаковой длине слова, позволяющее повысить надежность за счет хранения программ и констант в постоянном запоминающем устройстве;

- организация выполнения всех арифметических, логических и управляющих команд за один такт машины (один из принципов архитектуры RISC-процессоров, появившихся значительно позже);

- аппаратная реализация сложных операций (типа извлечения квадратного корня, двойного сравнения и т.п.);

- развитая система прерываний, обеспечивающая быструю реакцию на внешние сигналы от объекта управления (переход на программу прерывания в течение 2-3 тактов машины).

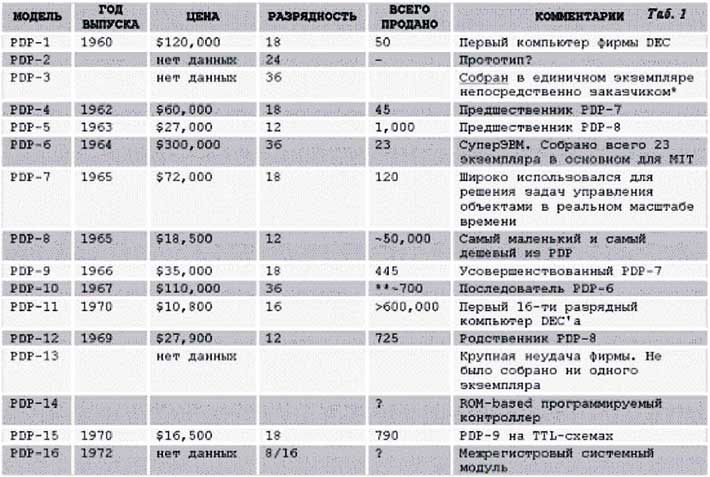

К сожалению, до сих пор широкая общественность мало знает, что у нас было в области создания специализированных управляющих машин. Тем, кто интересуется этими вопросами, рекомендуем сайт: www.computer-museum.ru. Появление транзисторов привело к созданию миникомпьютеров. Миникомпьютеры начала 60-х создавались как программируемые автоматические устройства для управления промышленными и научными установками. Миникомпьютеры заменяли на производстве и в научных лабораториях аппаратно реализованные контроллеры для управления объектом, позволяя значительно снизить стоимость и время реализации управляющих систем. Они являлись прообразом промышленных контроллеров. В начале 1960 г. “Digital Equipment Corporation” (DEC) приступила к продаже своих собственных компьютеров (с формальной точки зрения датой рождения PDP-1 можно считать апрель 1961 г. Именно тогда в журнале Computers and Automation появилось первое сообщение о компьютере). Число проданных ЭВМ росло такими темпами, что вскоре после появления PDP (ПДП – Программа, Дата, Процессор) на рынке было основано общество пользователей DECUS (Digital Equipment Computer User's Society). Цена PDP-1 на момент начала продаж составляла всего 120 тыс. долл. Минимальная конфигурация и вовсе стоила 85 тыс. Для сравнения, цена на все другие ЭВМ, представленные в то время на рынке, была не ниже 1 млн. долл. Родоначальницей промышленных контроллеров можно считать разработку в 1965 г. корпорацией DEC знаменитого компьютера PDP-8, который стал первым коммерчески успешным компьютером от компании. Он был представлен общественности 22 марта 1965 г. Затем последовали модели PDP-11. Важно отметить, что модельный ряд ЭВМ PDP основывался на открытой шинной организации (рис. 2).

Рис. 2 С момента появления в 1965 г. миникомпьютеров станции обработки данных (Data Processing Station) распались на два класса: компьютеры (от слова “computing” – вычисление – “нечто большое в красивых шкафах”) и контроллеры (от слова “control” – управление – “нечто маленькое и в грязных шкафах”). Вот принципиальное различие, которое в 65-х начало проявляться и так или иначе продолжает существовать. Разделение станций на два класса обусловлено их целевым назначением. Компьютеры проектировались для обслуживания человека, это хороший человеко-машинный интерфейс, хорошая графика и т.д., а контроллеры проектировались для обслуживания технологического объекта, интерфейс должен быть удобным для объекта, а не для человека, в этом основное принципиальное отличие этих двух направлений. Первый ПЛК на основе микропроцессора был создан в США в 1977 г. компанией Allan Bradley Corporation. Он содержал микропроцессор Intel 8080 и дополнительные схемы, позволяющие с высокой скоростью производить логические битовые операции. Это обусловлено стремлением оптимизировать архитектуру под решение задач именно логического управления. Считается, что история отечественного контроллеростроения началась в г. Чебоксары. Разработка первого отечественного контроллера была проведена во Всесоюзном научно-исследовательском институте релестроения (ВНИИР г. Чебоксары) по инициативе директора института, д-ра техн. наук Анатолия Дмитриевича Поздеева. Знаменательно, что это институт, который занимался релестроением, а не вычислительной техникой. Перед институтом была поставлена задача замены реле, и было создано специальное устройство, по программированию логики. По завершении работ 30 мая 1978 г. был подписан акт сдачи ОКР, а 27 октября 1978 г. в журнале “Электротехника” появилась статья “Универсальные устройства с программируемой логикой”. Были утверждены технические условия на устройство. Отечественный контроллер родился! Понятно, что это “дела давно минувших дней, преданья старины глубокой”, однако нынешнему поколению разработчиков контроллеров и АСУТП будет интересно узнать, как это все было, а кто-то, может быть, захочет поспорить о приоритетах, рассказать свое видение истории развития контроллеростроения в СССР и затем в России и странах СНГ. Мы с удовольствием опубликуем такие статьи в рубрике нашего журнала “Истории автоматизации”. Итак, попробуем разобраться, что такое промышленный контроллер в современном понимании. Существуют устройства, которые могут выполнять отдельные функции промышленных контроллеров: измерение физических параметров, обработка результатов измерений, но не являются ими. Например, персональный компьютер с платой ввода/вывода – это не промышленный контроллер, хотя отдельные функции его может выполнять. Плата с микропроцессорным контроллером – это тоже компонент контроллера, но еще не промышленный контроллер. Встраиваемая компьютерная техника тоже может быть компонентом контроллера, но и это тоже еще не промышленный контроллер. Что отличает промышленный контроллер в современном понимании от устройств, которые могут выполнять их функции?- Промышленный контроллер – законченное функциональное устройство, предназначенное для управления конкретным технологическим объектом или процессом.

- В состав промышленного контроллера, как минимум, входят следующие виды обеспечения: аппаратное, программное, методическое и метрологическое.

- Промышленный контроллер всегда работает в реальном времени, и его функционирование направлено, как правило, на достижение экстремума целевой функции технологического объекта или процесса.

- Промышленный контроллер должен быть обеспечен полным набором технической документации (техническое описание, инструкция по эксплуатации, альбом схем применения, методика выполнения измерений и т.п.).

Опросы наших читателей на сайте журнала (www.asucontrol.ru) позволили получить следующую статистику относительно промышленных контроллеров. На отечественных предприятиях применяются следующие промышленные контроллеры: отечественные (7,4 %) зарубежные (29,6 %), зарубежные и отечественные (59,3 %) и вообще не применяются (3,7 %). Среди зарубежных контроллеров используются на отечественных предприятиях: Siemens (22 %), Schneider Electric (14 %), Omron (9 %), TREI GmbH (7 %), Advantech (7 %), GeFanuc (5 %), Kontron (4 %), другие (24 %). Среди отечественных контроллеров: группа компаний ТЕКОН (29 %), ЭМИКОН (20 %), МСТ Торнадо (г. Новосибирск) (15 %), ЗЭиМ (г. Чебоксары) (9 %), ЭЛЕКТРОПРИБОР (г. Чебоксары) (7 %), ЭЛЕСИ (г. Томск) (7 %), ВОЛМАГ (г. Чебоксары) (5 %) и другие (9 %). Опрос проводился также на тему: “По каким критериям потребители выбирают производителей и поставщиков ПТК”. Ответы были следующие: надежность и качество оборудования (20 %), стоимость оборудования (18 %), наличие подробной технической документации (16 %), репутация производителей и поставщиков оборудования (13 %), соответствие стандартам (12 %), простота обслуживания и ремонта (11 %), осуществление работ “под ключ” (8 %) и производство аппаратно-программных средств ПТК в РФ (6 %). Критерии оценки промышленных контроллеров| Разработчик ПК | Производитель ПК | Проектант АСУ на базе ПК (проектный институт, сист. интегратор) | Конечный пользователь ПК (завод, отдел АСУ) | | Оригинальность аппаратно-программных решений | Спрос, получаемая прибыль | Альбом типовых применений, проектных шаблонов и т.п. | Надежность функционирования | | Специальные характеристики (объем памяти процессора, КЭШ, тактовая частота и т.п.) | Удобство тиражирования и т.п. | Консультации разработчиков и производителей (горячая линия и т.п.) | Удобство эксплуатации | | Программирование на С и т.п. | Минимизация номенклатуры комплектующих изделий | Удобство интеграции с другими системами | Возможность модернизации системы своими силами | | Надежные средства разработки ПО | Простота наладки и тестирования (при сдаче ОТК) | Удобство монтажа и пуско-наладки системы и т.п. | Наличие языков программирования по МЭК 61131 (технологические языки программирования) | | Наличие ОС РВ | Надежность при транспортировке и т.п. | Взаимодействие со SCADA-системами | Комплексность аппаратных, программных и методических средств в решении задачи пользователя |

Анализ результатов опросов говорит о том, что, по-видимому, существует большое число критериев оценки промышленных контроллеров различными категориями специалистов. Можно условно выделить четыре категории специалистов, сталкивающихся в том или ином виде с промышленными контроллерами: - разработчики контроллеров;

- производители контроллеров;

- проектанты АСУТП на базе контроллеров (проектные институты, компании-системные интеграторы);

- конечные пользователи контроллеров (например, заводские отделы АСУ).

В таблице приведены критерии оценки промышленных контроллеров различными категориями специалистов. Разработчик ценит, в первую очередь, оригинальность аппаратно-программных решений, реализованных в промышленном контроллере. Это его профессиональный труд, возможность продемонстрировать свои профессиональные знания и навыки, он гордится тем, что разработал очень оригинальное устройство. Специальные технические характеристики, которые важны для разработчика, – это, как правило, объем памяти, КЭШ, тактовая частота в ГГц и т. п. Производителя интересуют уже другие критерии: спрос на промышленные контроллеры, получаемая прибыль от их реализации, удобство тиражирования, наличие технологии, которая позволит ему достаточно дешево производить их и т.п. Специалистов проектного института интересуют, прежде всего, альбомы типовых применений, чтобы промышленные контроллеры легко включать в свои рабочие проекты. Нужны хорошие консультации разработчиков по вопросам применения и эксплуатации промышленных контроллеров, необходимы хорошие горячие линии и т.д. Специалисты проектного института обращают существенное внимание на удобство интеграции промышленного контроллера с другими системами, используемыми на производстве. Конечный пользователь заинтересован, в первую очередь, надежностью выполняемых промышленным контроллером функций, безусловно, обслуживающий персонал ценит такое качество контроллера, как удобство эксплуатации, в том числе и эффективную диагностику и самотестирование контроллера, возможность теледиагностики на расстоянии (например, силами разработчика или производителя). Очень важная характеристика – возможность модернизации своими силами, например, в случае изменения прикладных алгоритмов регулирования и т.п. Для этих целей пользователю, безусловно, легче использовать технологические языки программирования (например, по МЭК 61131). В недавнем прошлом в зарубежной технической литературе выделялись три разновидности контроллеров для АСУТП: DCS – контроллеры распределенных управляющих систем, PLC – программируемые логические контроллеры и контроллеры на базе РС (PC-based). Для оценки тенденций развития промышленных контроллеров приведем их рынок продаж в 1998 г. (рис. 3) и в 2003 г. (рис. 4). По оценкам зарубежных специалистов спор, какие промышленные контроллеры победят в процессе развития средств автоматизации, PLC или PC-based решения, завершен. Появилась новая аббревиатура для промышленных контроллеров – PAC (Programmable Automation Controllers) – программируемые автоматизированные контроллеры. Что же это такое? По мнению специалистов компании Rockwell концепция PAC описывается следующими характеристиками: - возможностью масштабирования (например, каналов ввода и вывода, сложности задач обработки в реальном времени и т.п.);

- поддержкой различных законов управления (не только ПИД законов, но и реализации более сложных алгоритмов управления, включая адаптивные);

- интегрированием с бизнес-системами, такими как ERP-системы, системы на базе MES технологий и т.п.;

- упрощенным техническим обслуживанием системы (самодиагностикой, теледиагностикой, резервированием и т.п.);

- управлением стоимостью жизненного цикла (управлением LCC).

Последняя характеристика контроллеров PAC требует разъяснения. Контроллеры должны эксплуатироваться в течение многих лет. В среднем считается, что срок полезного использования контроллера 15-20 лет. Основные затраты в течение этого периода – это эксплуатационные расходы. Стоимость жизненного цикла (LCC) промышленного контроллера – это суммарная стоимость капиталовложений, эксплуатационных затрат, обслуживания и компенсации воздействия на окружающую среду. Контроллеры, разработанные с акцентом на LCC, предоставляют возможность конечным пользователям максимально сократить Стоимость их Жизненного Цикла.

Например, разброс цен на жизненный цикл ПО показывает, что около 67 % общей цены составляет фаза сопровождения ПО (Hewlett and Durham, 1987). Затраты на написание программ – около 7 % стоимости жизненного цикла, поэтому выигрыш в 300 или 400 % дает только видимость эффекта. Реальный выигрыш от использования промышленного контроллера и систем на его базе можно подсчитать только по достижении конца жизненного цикла первого поколения систем. В заключение отметим основные направления развития промышленных контроллеров в будущем:- создание контроллеров на основе единства (оптимизации) аппаратных, программных и методических средств;

- широкое использование технологии ВКТ, в том числе “Компьютер на модуле” (лидеры Kontron, Advantech) при разработке контроллеров. Может быть, даже целесообразно ввести термин – Встраиваемые Контроллерные Технологии (ВКонТ);

- влияние новой элементной базы на контроллеростроение: резкое увеличение степени интеграции БИС и повышение степени функциональности: системы на кристалле, применение программируемых цифровых и аналоговых интегральных микросхем (ПЛИС и ПАИС);

- создание языка типовых технологических операций в аппаратно-программной среде контроллеров (типовые функционально законченные задачи, например, канал измерения температуры и т.п.) и их стандартизация;

- применение методов искусственного интеллекта (в первую очередь экспертных систем, нечеткой логики и нейронных сетей).

|