Промышленные АСУ и контроллеры. – № 8. – 2004.

Резник Ю.О., Борисов Л.А., Баскаков И.Д., Волокитин Д.А., Соловьёв С.Ю.

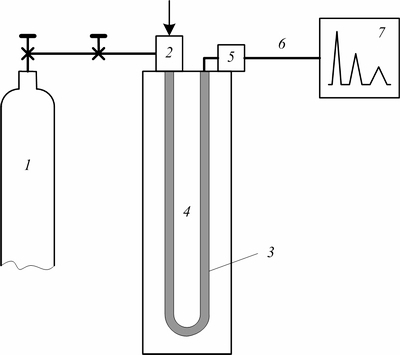

Контроллер промышленного хроматографа "Хромакон" Ю.О. Резник, И.Д. Баскаков, Д.А. Волокитин, Л.А. Борисов (ООО "Интерпромприбор"), С.Ю. Соловьёв Опубликовано в журнале "Промышленные АСУ и контроллеры". – № 8. – 2004. Хроматография является одним из основных методов определения количественного состава веществ при управлении химико-технологическими процессами в нефте- и газодобывающей, нефтеперерабатывающей и химической промышленности, при проведении экологического контроля, а также при выполнении исследований в различных областях науки и техники. Это определяет актуальность разработки аппаратных и программных средств автоматизации промышленной хроматографии с целью повышения качества и конкурентоспособности продукции соответствующих отраслей в условиях интеграции России в мировую экономику. Особенности поточной промышленной хроматографии Метод хроматографии впервые был использован русским учёным М.С. Цветом в 1903 г. для разделения компонентов, входящих в состав растительных пигментов. Однако как метод анализа хроматография стала известна только после 1950 г., когда было показано, что она является не только методом разделения, но и позволяет проводить качественный и количественный анализ разделяемых веществ на основе их различного поведения в хроматографической колонке – трубке с определённым сорбентом. Начало широкого применения хроматографии относится к 1958-59 г.г., когда этот метод был использован для определения потерь тепла в процессе с химической неполнотой горения. Для анализа и разделения веществ, переходящих без разложения в парообразное состояние, наибольшее применение в промышленности получила газовая хроматография. В газовом хроматографе (рис. 1) газ-носитель из баллона 1 через регуляторы расхода и давления непрерывно с постоянной или переменной скоростью подается в хроматографическую трубку-колонку 3, заполненную сорбентом и помещённую в термостат 4, позволяющий поддерживать заданную температуру [1]. Ввод газообразной или жидкой пробы осуществляется дозаторами 2, регулирующими объём пробы с помощью электромагнитных клапанов (ЭМК).

Рис. 1. Структурная схема газового хроматографа

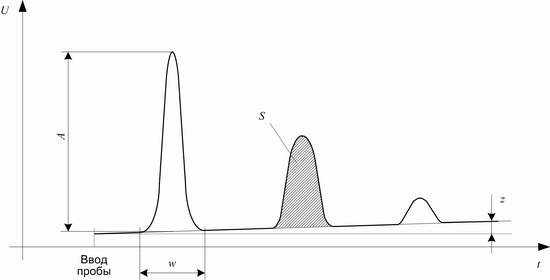

1 – баллон с газом-носителем; 2 – дозатор пробы; 3 – хроматографическая трубка-колонка; 4 – термостат; 5 – детектор; 6 – электрический сигнал; 7 – хроматограмма В хроматографической колонке происходит разделение исходной многокомпонентной смеси на ряд бинарных смесей, состоящих из газа-носителя и одного из анализируемых компонентов. Бинарные смеси в определённой последовательности, зависящей от сорбируемости компонентов, поступают в детектор 5. В результате происходящих в детекторе процессов фиксируется изменение концентрации выходящих компонентов, преобразованное в электрический сигнал 6. Выходной сигнал детектора записывается в виде хроматограммы 7, содержащей несколько пиков (рис. 2).

Рис. 2. Параметры выходного сигнала детектора-катарометра В производствах, требующих постоянного контроля за процессами, используются автоматические поточные хроматографы. К ним предъявляются особые требования [2]: - высокая надёжность – требуется длительная непрерывная работа (в некоторых случаях до трёх месяцев и более) без обслуживания;

- полная автоматизация, включая отбор пробы, разделение, детектирование, обработку данных и передачу результатов в режиме реального времени;

- стабильность хроматографических колонок;

- взрывозащищённое исполнение.

Рассмотрим характеристики важнейших блоков поточного промышленного хроматографа – детектора и термостата. Детектор. Наиболее часто в промышленной газовой хроматографии используются термокондуктометрические детекторы (детекторы по теплопроводности – катарометры). В мостовую цепь катарометра включены две ячейки для измерения теплопроводности; через них протекают потоки чистого газа-носителя и бинарная смесь. Теплопроводность последней отличается от теплопроводности чистого газа-носителя; поэтому при прохождении бинарной смеси через чувствительный элемент детектора – нагретую спираль с сопротивлением 10…80 Ом – меняются температура и сопротивление спирали в зависимости от концентрации компонента. Катарометры просты в обращении, имеют стабильные характеристики, обладают удовлетворительной чувствительностью, относительно безопасны и реагируют практически на все химические соединения. Хроматографы с четырёхплечевыми детекторами по теплопроводности можно использовать для определения концентрации до 2,5.10-2% сжиженного нефтяного газа. Критическим параметром измерений зачастую является не величина концентрации вещества, а скорость потока углеводорода в детекторе. Типичные значения параметров выходного сигнала детектора-катарометра приведены в табл. 1 [3]. Таблица 1. Типичные значения параметров выходного сигнала детектора-катарометра Параметр | Значение |

|---|

Минимальное | Максимальное | | Амплитуда пика А, мкВ | 1 | 1 000 000 | | Ширина пика по базисной линии w, с | 1 | 600 | | Площадь пика S, мкВ.с | 10 | 1 000 000 | | Шум, мкВ | 2 | 100 | | Дрейф базисного сигнала, мВ/ч | 0 | 20 | | Число пиков | 1 | >100 | | Длительность анализа, мин | 5 | 200 |

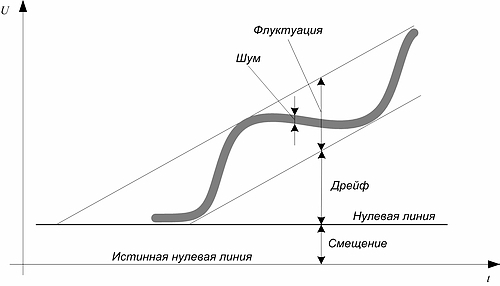

Отклонение сигнала детектора от нулевой линии может быть вызвано смещением, дрейфом, флуктуацией или шумами (рис. 3). Минимальная детектируемая высота пика должна по меньшей мере вдвое превышать шум, таким образом, шум должен быть не более 0,1 % диапазона измерения. Начальный нулевой уровень сигнала устанавливается вручную, но в процессе работы должен поддерживаться автоматически. Важнейшие моменты процесса анализа, требующие установки нуля, следующие: - после взятия пробы;

- после переключения колонок;

- перед появлением важного пика в процессе длительного анализа.

Рис. 3. Искажения нулевой линии Нулевой уровень может устанавливаться только в те моменты времени, о которых заведомо известно, что через детектор не проходят компоненты анализируемой смеси. Желательно предусмотреть сигнализацию неполадок в системе ввода пробы и в системе газа-носителя для обеспечения безотказной и корректной работы детектора. Термостат. При проведении анализа температура хроматографической колонки должна поддерживаться с погрешностью не более ±0,03°С. Изменение температуры колонки на 1°С приводит к существенным изменениям параметров хроматограммы, а именно: высоты пика хроматограммы приблизительно на 3% и времени удерживания приблизительно на 2,5%. Терморегулятор промышленных хроматографов должен обеспечивать стабильность температуры термостата не хуже 0,1°С во всём диапазоне изменения напряжения питания и условий внешней среды. Термостаты промышленных хроматографов бывают двух типов:

- статические – с большой тепловой массой и малой теплопроводностью;

- термостаты, в которых для распределения тепла по внутреннему объему и для продувки в целях уменьшения концентрации проникающих опасных газов используется воздух.

Термостат статического типа с высокой тепловой массой обладает следующими преимуществами:

- имеет достаточно простую систему терморегулирования; стабилен при колебаниях параметров сети питания переменного тока;

- относительно быстро возвращается к заданной температуре после небольших корректировок или кратковременного отключения из-за значительной тепловой массы.

Недостатки термостата статического типа:

- медленный начальный нагрев до заданной температуры;

- при использовании простых терморегуляторов требуется значительное время (5…6 ч) для стабилизации теплового режима;

- невысокая временная стабильность температуры при изменении окружающих условий.

"Хорошее" регулирование температуры в статических термостатах обеспечивается в том случае, когда его минимальная температура по крайней мере на 5°С выше температуры окружающей среды. Требования к КПХ Рассмотренные характеристики основных блоков поточных промышленных хроматографов позволяют сформулировать требования к контроллерам поточных промышленных хроматографов (табл. 2), учитывающие возможности современной измерительно-вычислительной техники. Таблица 2. Требования к контроллеру промышленного хроматографа Требования | Характеристика |

|---|

| В канале КПХ должны осуществляться следующие операции | Преобразование аналогового сигнала детектора в цифровую форму

Программная настройка режимов сбора данных и обработки информации

Программная обработка данных хроматограмм с автоматическим выделением пиков и аппроксимацией базовой линии

Идентификация хроматографических пиков по времени удерживания | | Выходная информация | Значения высот, площадей и времени удерживания пиков, значение концентрации, названия компонентов, а также графическое изображение хроматограмм; требуется возможность получения трендов для каждого из пиков хроматограммы | | Основной и дополнительный диапазоны измерения сигналов детектора | ±25...±250 мВ

±100...±1000 мВ | | Минимальная измеряемая полуширина хроматографического пика | При частоте опроса 25 Гц – 0,5 с

При частоте 12,5 Гц – 1,0 с | | Пределы допустимых значений основной относительной погрешности Q при измерении площади и высоты изолированного симметричного хроматографического пика на горизонтальной нулевой линии | Не должны превышать значений Q = 0,2 + 0,01.(Hm/Ht – 1), где Hm – максимальное значение амплитуды пика для данного диапазона; Ht – значение амплитуды измеряемого пика | | Допустимое значение дополнительной погрешности от изменения температуры окружающий среды на каждые 10°С для площадей и высот хроматографических пиков | Не должно превышать значений основной погрешности | | Относительное значение среднего квадратического отклонения высот и площадей пиков | Не должно превышать 1/5 значения основной погрешности | | Значение абсолютной погрешности измерения време-ни удерживания пиков с амплитудой не менее 1/10 диапазона измерения для частоты опроса 12,5 Гц | Не должно превышать dT = 0,2 + 0,01.w, где dT – значение абсолютной погрешности; w – ширина пика | | Сетевое питание | Переменный ток частотой 50±1 Гц и напряжением 187…242 В | | Управляемая мощность | Не менее 2 кВА | | Вибрация | Группа исполнения L3 | | По устойчивости к воздействию температуры и влажности окружающего воздуха | Исполнение УХЛ категории 4.2 по ГОСТ 15150–69 и предназначен для эксплуатации в закрытых взрыво- пожароопасных помещениях категории группы 1а по СНиП 2.09.04–87, а также установки блока в закрытый герметичный корпус с работой прибора в корпусе до 65°С |

Промышленный хроматограф как объект автоматизации Промышленный хроматограф представляет собой динамическую систему, состояние которой регистрируется аналоговыми датчиками (детектор, датчики температуры), а управление осуществляется с помощью исполнительных устройств (нагревательных элементов, электромагнитных клапанов). Можно выделить следующие особенности промышленной хроматографии, важные с точки зрения автоматизации: - большой динамический диапазон выходного сигнала и относительно высокий уровень собственных шумов термокондуктометрических детекторов;

- зависимость результатов анализа от условий его проведения (стабильности тока детектора, температуры колонки и др.);

- жёсткие условия эксплуатации (колебания температуры окружающего воздуха, электромагнитные помехи), что особенно характерно для химических и нефтеперерабатывающих предприятий;

- нахождение контроллера в непосредственной близости от контролируемого объекта (например, ректификационной колонны) во взрывоопасной зоне;

- значительное расстояние между АРМ и хроматографами;

- необходимость обеспечения высокой надежности оборудования.

Последняя характеристика является одной из важнейших для поточных хроматографов, контролирующих параметры непрерывных технологических процессов. С ней тесно связана характеристика живучести, определяющая возможность функционирования системы в условиях нарушения работы отдельных функциональных узлов. В частности, должно быть предусмотрено адекватное поведение системы при обрывах связи, зависаниях компьютеров АРМ и т. п. Указанные особенности промышленной хроматографии определяют выбор технических средств автоматизации. Промышленные хроматографы в отличие от лабораторных практически не могут быть автоматизированы только на основе ПК с набором плат расширения и должны иметь в своём составе специализированный контроллер промышленного хроматографа (КПХ) с набором автономных функций. Среди возможных вариантов следует выделить следующие способы построения аппаратного обеспечения автоматизации промышленных хроматографов: - на основе специализированного контроллера;

- на основе промышленных контроллеров;

- с использованием магистрально-модульных систем автоматизации.

Специализированные контроллеры создаются, как правило, на основе "закрытых" технических решений, оптимальных для конкретной задачи автоматизации. Часто для построения таких контроллеров используются 8-разрядные однокристальные микроконтроллеры, например, семейств MCS-51, AVR, PIC и т. п. Приборы на основе 8-разрядных микроконтроллеров имеют следующие недостатки: - сложность в реализации многозадачности и организации развитых протоколов обмена данными;

- сложность в настройке и обслуживании;

- отсутствие возможности долговременного хранения большого объёма архивных данных в памяти контроллера;

- трудность, а зачастую и невозможность модернизации.

Отсутствие буферизирования информации в контроллере при её непрерывной передаче в ПК АРМ приводит к потере хроматограммы при любом сбое в работе контроллера или компьютера – зависании, временной потере питания, обрыве связи и т. п. Специализированные контроллеры на основе простых микроконтроллеров, таким образом, в основном, не отвечают системным требованиям. Специализированные контроллеры для промышленных хроматографов на основе более производительных 16-, 32-разрядных процессоров сложны в разработке, отладке, имеют высокую стоимость и поэтому не получили широкого распространения. Использование промышленных контроллеров (ПЛК, PC/104, MicroPC и т. п.) для автоматизации управления хроматографами предоставляет значительно больше возможностей. Очевидными достоинствами систем автоматизации, построенных на их основе, являются высокая производительность, возможность использования в промышленных условиях, наращивания и модернизации, высокая живучесть. Однако такое расширение возможностей достигается за счёт существенного удорожания системы. Применение магистрально-модульных систем на основе высокопроизводительных шин (VME, VXI/PXI, CompactPCI) для автоматизации промышленных хроматографов обеспечивает наиболее широкие функциональные возможности, однако такое решение характеризуется очень высокой стоимостью и зачастую сразу исключается из рассмотрения. Использование серийного оборудования промышленной автоматизации для построения КПХ сопровождается характерной трудностью – отсутствием стандартных модулей ввода аналоговых сигналов с характеристиками, удовлетворяющими требованиям хроматографии. Например, промышленные модули АЦП, как правило, обеспечивают эффективную разрядность 12 бит при диапазоне изменения входного сигнала 0…5 В. Поэтому в КПХ на основе промышленных контроллеров последние используются совместно со специализированными измерительными и управляющими устройствами, обеспечивающими сопряжение с детектором хроматографа и выполняющими ряд дополнительных функций. Именно такой путь был выбран при проектировании КПХ "Хромакон" [4]. Назначение и основные функции КПХ "Хромакон" Контроллер "Хромакон" предназначен для управления работой поточных хроматографов при анализе многокомпонентных газовых смесей в нефтеперерабатывающей, нефтехимической, химической и других отраслях промышленности. КПХ "Хромакон" выполняет функции: - измерения разбаланса детектора по теплопроводности;

- автоматического выбора диапазона измерения сигнала разбаланса;

- автоматической стабилизации тока детектора;

- автоматической стабилизации температуры в трёх зонах термостатирования аналитического блока хроматографа;

- выполнения заданных циклограмм управления процессом анализа;

- автоматической компенсации смещения "нулевой линии" детектора;

- ведения архива хроматограмм;

- отказоустойчивой передачи информации.

Технические данные КПХ "Хромакон" КПХ "Хромакон" обеспечивает 5 каналов измерения аналоговых сигналов: - канал измерения разбаланса детектора (диапазон ±160 мВ/±320 мВ, относительная погрешность измерения не более 0,01 %, собственные шумы канала измерения не более 0,6 мкВ);

- канал измерения тока детектора (диапазон 0…250 мА, относительная погрешность измерения не более 0,1%);

- 3 канала измерения температуры, предназначенные для подключения термосопротивлений (ТСП) по ГОСТ 6651–94 по двух-, трёх- и четырёхпроводной схеме (диапазон 0…250°С, величина тока через ТСП – 450 мкА, относительная погрешность измерения не более 0,5%).

КПХ "Хромакон" обеспечивает 12 каналов управления: - 3 канала релейного симисторного управления нагревателями термостатов аналитического блока хроматографа с рабочим напряжением 220 В при максимальном токе нагрузки 5 А;

- канал управления током детектора в диапазоне 0…250 мА с дискретностью 1 мА (нестабильность не более ±0,05 мА при напряжении питания детектора 13 В);

- 8 дискретных каналов управления электромагнитными клапанами (напряжение в выключенном состоянии не более 0,5 В, напряжение во включённом состоянии не менее 23,5 В, максимальный ток на один канал – 0,5 А).

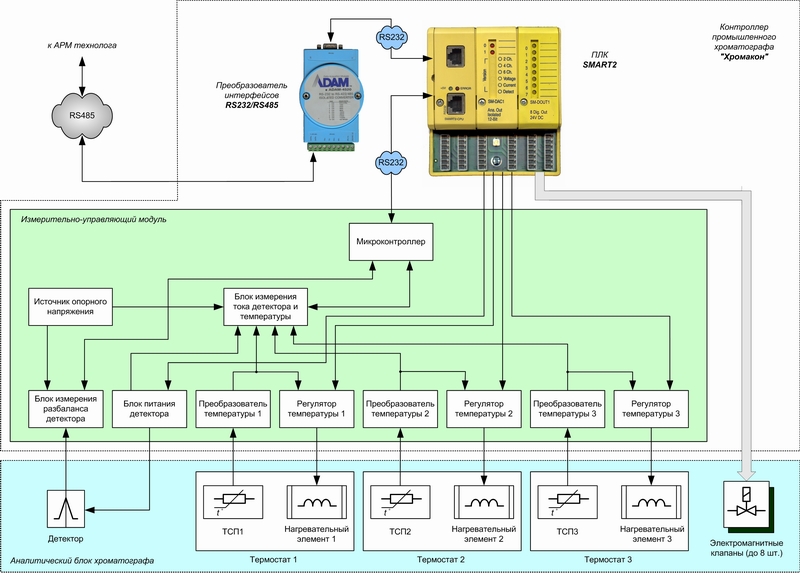

Электропитание КПХ осуществляется от сети переменного тока частотой 50±1 Гц напряжением 220 В. Архитектура КПХ "Хромакон" КПХ "Хромакон" является автономным микропроцессорным информационно-измерительным и управляющим устройством, построенным на основе промышленного ПЛК SMART2 производства фирмы Kontron Modular Computers (Германия) с набором УСО и преобразователем интерфейсов Adam4520 производства фирмы Advantech, а также специализированного измерительно-управляющего модуля (ИУМ). Структурная схема устройства представлена на рис. 4.

Рис. 4. Структурная схема КПХ "Хромакон" ПЛК SMART2 обеспечивает первичную обработку измерительной информации, выполнение циклограмм управления исполнительными устройствами, организацию и ведение архива хроматограмм, обмен данными между КПХ и АРМ. В составе ПЛК SMART2 используются процессорный модуль SMART2-CPU, модуль ЦАП SM-DAC1 и модуль дискретного вывода SM-DOUT1. Процессорный модуль SMART2-CPU построен на основе коммуникационного процессора MC68LC302 фирмы Motorola, работающего на тактовой частоте 20 МГц. Модуль имеет FLASH-память объёмом 1 Мбайт, динамическое ОЗУ объёмом 1,5 Мбайт, статическое ОЗУ объёмом 256 Кбайт, 2 последовательных интерфейса RS-232. Модуль ЦАП SM-DAC1 (4 канала, диапазон ±10 В, 12 разрядов) служит задатчиком тока детектора и температур в зонах термостатирования. Модуль дискретного вывода SM-DOUT1 используется для управления электромагнитными клапанами хроматографа. Модуль имеет 8 выходных каналов с частотой переключения до 1 кГц и максимальным выходным током 0,5 А. Преобразователь интерфейсов RS-232/RS-485 Adam4520 служит для сопряжения информационной магистрали контроллера "Хромакон" (RS-485) с АРМ. Преобразователь устанавливается на одну DIN-рейку с ПЛК SMART2. Преобразователь обеспечивает скорость передачи данных до 115,2 кбит/с, автоматический контроль направления передачи данных, имеет гальваническую изоляцию 500 В. Длина сегмента линии передачи данных может составлять до 1200 м (без повторителей). Измерительно-управляющий модуль КПХ "Хромакон" состоит из 6 функциональных блоков. Блок измерения сигнала детектора построен на базе 24-разрядных сигма-дельта АЦП фирмы Analog Devices (США), обеспечивающих высокую точность измерений на большом динамическом диапазоне сигнала. Блок питания детектора служит для формирования и стабилизации заданного тока детектора. Основу блока составляет ультрапрецизионный операционный усилитель, охваченный отрицательной обратной связью. Управляющим элементом является полевой транзистор с малым сопротивлением канала. Преобразователи температуры (3 шт.) обеспечивают сопряжение с термопреобразователями сопротивления (ТСП) – датчиками температуры термостатов аналитического блока хроматографа. Источник опорного напряжения формирует опорное напряжение для аналого-цифровых преобразователей блоков измерения сигнала детектора, тока детектора и температуры. Блок измерения тока детектора и температуры позволяет контролировать величину тока, протекающего через детектор, и температуры в зонах термостатирования аналитического блока хроматографа. Регуляторы температуры (3 шт.) обеспечивают управление нагревательными элементами термостатов аналитического блока хроматографа. Управляющими элементами являются симисторы, управление – релейное. Регуляторы температуры обеспечивают гальваническую развязку управляющих и силовых цепей 7,5 кВ, реализованную на оптосимисторах, имеющих схему переключения при переходе коммутируемого напряжения через нуль (Zero-Crossing Circuit). Микроконтроллер является основным управляющим и коммуникационным элементом ИУМ и выполняет следующие функции: - управление режимами работы аналого-цифровых преобразователей блоков измерения сигнала детектора, тока детектора и температуры;

- формирование кадров измерительных данных для передачи в ПЛК SMART2;

- обработку команд управления измерительным процессом.

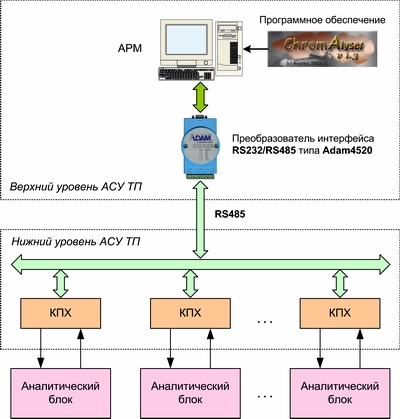

В ИУМ используется 8-разрядный микроконтроллер типа AT90S8515 семейства AVR, работающий на частоте 7,3128 МГц. Обмен данными между микроконтроллером и АЦП блоков измерения сигнала детектора, тока детектора и температуры производится по интерфейсу SPI. Питание блоков ИУМ обеспечивают импульсные преобразователи Traco Power. Питание ПЛК SMART2, ИУМ и модуля дискретного вывода SM-DOUT1 осуществляется от гальванически изолированных источников. Обмен данными между ПЛК SMART2 и ИУМ производится по интерфейсу RS-232. Конструктивно ИУМ выполнен в виде двусторонней печатной платы размером 140x250 мм. Программное обеспечение КПХ "Хромакон" Программное обеспечение КПХ "Хромакон" состоит из ПО процессорного модуля SMART2-CPU и программы микроконтроллера ИУМ. ПО контроллера SMART2 обеспечивает сбор и первичную обработку измерительных данных, управление исполнительными устройствами, обмен данными с АРМ и функционирует в среде ОС реального времени OS-9. Операционная система OS-9 выполняет задачи в соответствии с приоритетами, осуществляет динамическое распределение памяти, использует различные средства межзадачного взаимодействия (семафоры, сигналы, события, алармы, программные каналы, разделяемые модули данных, стеки сообщений и др.), обеспечивает быстрые процедуры обслуживания прерываний, гибкое взаимодействие между программными модулями и параллельную работу процессов, обслуживающих разные внешние устройства. Коммуникационные модули ПО контроллера дают возможность дистанционного доступа к территориально удалённым КПХ (например, находящимся в другом городе) по коммутируемым линиям с использованием модемов. Исходные коды ПО контроллера SMART2 написаны на языке С. Программа микроконтроллера ИУМ обеспечивает прием и обработку команд ПЛК SMART2, управление и опрос АЦП блоков измерения сигнала детектора, тока детектора и температуры, а также передачу результатов измерений в ПЛК SMART2. Программа написана на языке С. Использование КПХ "Хромакон" в составе АСУТП Пример использования КПХ "Хромакон" в АСУТП представлен на рис. 5. Количество контроллеров, используемых в системе, соответствует количеству аналитических блоков хроматографов. КПХ совместно с аналитическими блоками составляют нижний уровень АСУТП. Все КПХ обмениваются информацией с АРМ верхнего уровня по магистральному интерфейсу RS-485. Интерфейс пользователя АРМ реализован на базе ПО ChromAlyser, обеспечивающего управление работой и сбор данных от промышленных хроматографов при автоматическом анализе многокомпонентных газовых смесей, а также автоматическую обработку хроматографической информации.

Рис. 5. Пример использования КПХ "Хромакон" в АСУ ТП ПО ChromAlyser обеспечивает: - автоматическую обработку хроматограмм;

- автоматический расчёт трендов концентраций компонентов;

- сбор данных от удалённых хроматографов;

- ведение архивов хроматографических анализов.

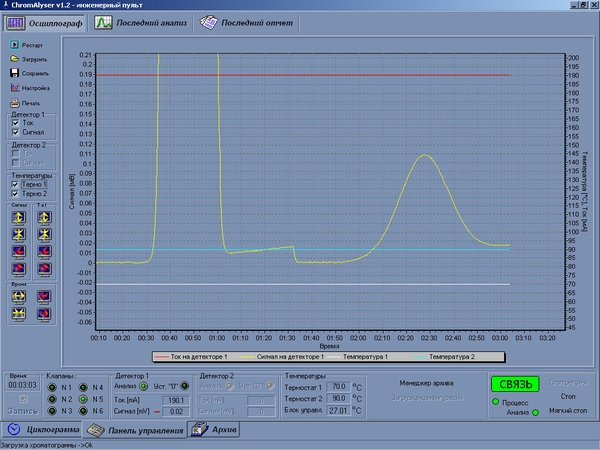

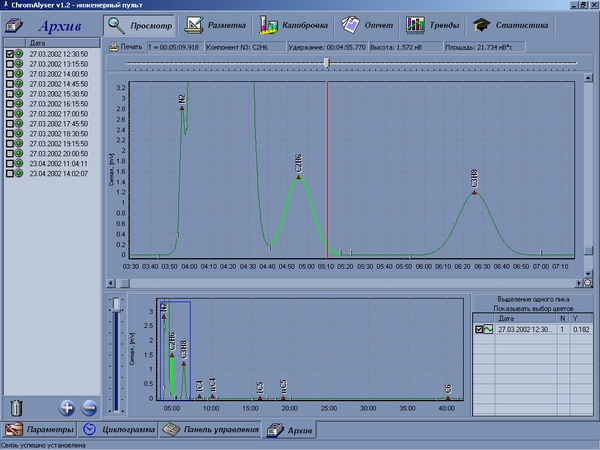

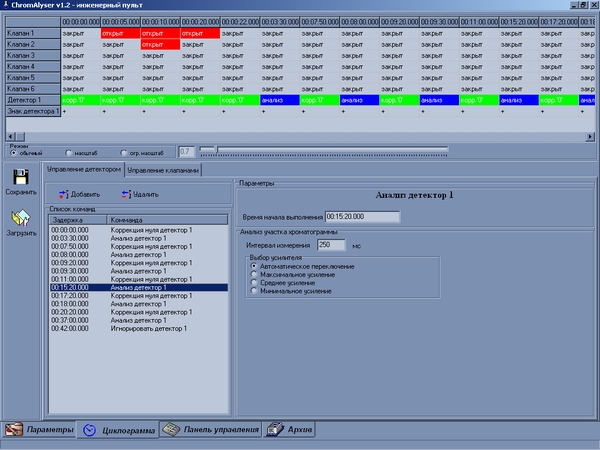

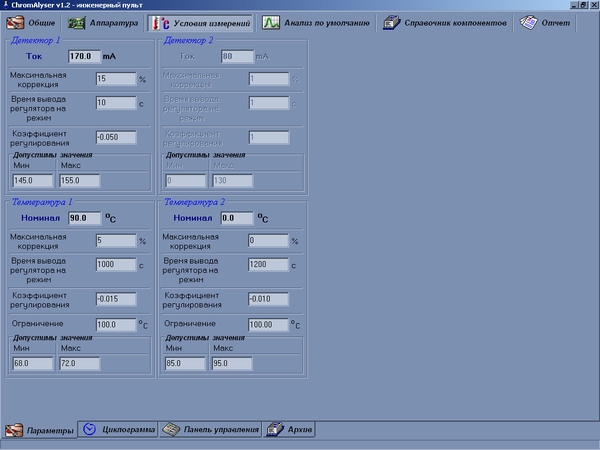

Вид экранов пользователя ПО ChromAlyser приведён на рис. 6. ПО ChromAlyser легко интегрируется с ERP-системами и БД.

Закладка "Панель управления"

Закладка "Архив"

Закладка "Циклограмма"

Закладка "Параметры", страница "Условия измерений" Рис. 6. Вид экранов пользователя ПО ChromAlyser * * * КПХ "Хромакон" сочетает достоинства открытых систем с возможностями специализированных устройств, обеспечивает надёжные коммуникации, прост в настройке и обслуживании. Проведенные испытания КПХ "Хромакон" совместно с хроматографами "Микрохром-1121" и "Интерхром-2003" подтвердили его высокие метрологические характеристики и широкие функциональные возможности. Список литературы - Хайвер К. и др. Высокоэффективная газовая хроматография. – М.: Мир, 1993.

- Яшин Я. И., Яшин А. Я. Хроматография для промышленного контроля // НефтьГазПромышленность. – № 1 (6). – 2004.

- Гуревич А. Л., Русинов Л.А., Сягаев Н. А. Автоматический хроматографический анализ. – Л.: Химия, 1980.

- Борисов Л.А., Резник Ю.О. Автоматизированная система управления промышленным хроматографом // Труды XI международного научно-технического семинара “Современные технологии в задачах управления, автоматики и обработки информации”. МГАПИ, 2002.

|