Авиакосмическое приборостроение. – № 2. – 2003.

Князева В.В., Егоров А.А.

Интеллектуальные системы оперативного контроля и предупреждения экстремальных ситуаций на испытательных стендахКнязева В.В., Егоров А.А. Опубликовано в журнале "Авиакосмическое приборостроение", № 2, 2003. Решение проблем предупреждения и ликвидации чрезвычайных ситуаций техногенного и природного характера становится сегодня одним из важных направлений деятельности по обеспечению национальной безопасности России. В последнее время на производственных площадках значительно возросло количество потенциально-опасных объектов экономики, аварии на которых стали происходить значительно чаще, возросло количество пострадавших, материальный ущерб и влияние на окружающую природную среду значительно увеличились. Анализ чрезвычайных ситуаций, имевших место на территории Российской Федерации, показал, что их количество, несмотря на некоторое снижение, по-прежнему остаётся на высоком уровне. В 2000 и 2001 годах на территории России произошло 955 (856) чрезвычайных ситуаций техногенного характера, в результате которых пострадали 3551 (3894) человек, погибли в 2000 г. – 1138, а в 2001 г. – 1149 человек. При авариях на промышленных и энергетических объектах наиболее вероятным вариантом развития событий является выброс вовнутрь зданий горючих веществ с последующим образованием газовоздушной смеси, взрывное горение которой представляет значительную опасность для персонала, технологического оборудования и строительных конструкций здания. В связи с этим основной целью становится предупреждение нежелательных событий на опасных объектах, разработка и внедрение унифицированных мероприятий по снижению вероятности возникновения аварий. В статье рассмотрены вопросы выбора и обоснования комплекса мероприятий по предупреждению аварийных ситуаций на пожаровзрывоопасных объектах, связанных с взрывным горением газо-воздушных смесей внутри производственных помещений, которые могут привести к значительному материальному ущербу и поражениям людей. Авторы считают целесообразным создание системы оперативного контроля и регистрации (СОКР) состояния среды с целью предупреждения экстремальных пожаровзрывоопасных ситуаций (ЭПОС). 1. Анализ факторов возникновения и развития пожаровПожароопасность производств, зданий и сооружений, в которых размещаются производства, оценивается с учётом наличия источников зажигания (горячие производства, искрообразующие технологические процессы и т. п.), пожароопасных свойств и количеств хранящихся и образующихся веществ и материалов, возгораемости и огнестойкости строительных конструкций и мероприятий по предупреждению пожаров и ограничению их последствий. Предотвращения развития пожара и уменьшения последствий от него можно достигнуть следующими мерами: ограничением масштабов пожара, обеспечением своевременной эвакуации людей при пожаре, снижением задымления помещений и зданий в целом, огнезащитой строительных конструкций. Важнейшими параметрами, определяющими условия пожаротушения, являются: - физико-химические свойства горящего материала;

- пожарная нагрузка, под которой имеются ввиду масса всех горючих и трудно сгораемых материалов, находящихся в рассматриваемом объеме, отнесенная к площади пола помещения или поверхности, занимаемой материалами на открытом воздухе;

- скорость выгорания пожарной нагрузки;

- газообмен очага пожара с окружающими материалами и конструкциями;

- размеры и форма очага пожара и помещения, в котором произошел пожар;

- метеорологические условия.

Пожарная нагрузка, включая конструктивные (горючие) элементы зданий, и скорость её выгорания определяют основные характеристики пожара, такие как температурный режим и продолжительность пожара, опасные факторы пожара (ОФП), воздействующие на людей. Проблема ликвидации возникшего пожара связана как с большими материально-техническими, так и с теоретическими трудностями. Поэтому создаваемые автоматизированные противопожарные системы должны быть ориентированы прежде всего на предупреждение и недопущение загораний на объектах. Для процессов горения характерно наличие критических условий (по составу смеси, давлению, температуре, геометрическим размерам системы и т. п.) возникновения и распространения пламени. Именно эти критические условия следует использовать для построения автоматизированных противопожарных систем. Данные о температурах вспышки, воспламенения, самовоспламенения, самонагревания и тления, а также о нижнем и верхнем концентрационных пределах распространения пламени, температурных пределах распространения пламени, условиях теплового самовозгорания, минимальном взрывоопасном содержании кислорода (МВСК), минимальной флегматизирующей концентрации флегматизатора и скорости нарастания давления при взрыве, используют при разработке мероприятий для обеспечения пожаровзрывобезопасности технологических процессов переработки горючих веществ и материалов, их хранения и транспортировки, перекачки ЛВЖ и т.nbspп. в соответствии с требованиями ГОСТ [1, 2]. Данные о минимальной энергии зажигания применяют для разработки мероприятий по электростатической искробезопасности условий переработки горючих веществ и технологических процессов в соответствии с требованиями ГОСТ [3]. Кроме того, значения температуры вспышки используют при классификации жидкостей по степени пожароопасности, при определении категории производств по взрывной, взрывопожарной и пожарной опасности в соответствии с требованиями СНиП [4] и классов взрыво- и пожароопасных зон в соответствии с ПУЭ [5], а значения МВСК – при расчётах пожаровзрывоопасных режимов работы технологического оборудования, систем "азотного дыхания", пневмотранспорта и др. Поскольку совокупное состояние перечисленных показателей на объекте определяет степень готовности объектовой среды к воспламенению (взрыву), они должны явиться основой базы данных в системе предупреждения и ликвидации ЭПОС. Для контроля состояния среды по этим показателям необходим мониторинг температуры, давления, влажности и наличия в воздухе распылённых горючих веществ (аэрозолей, туманов), воды и дыма, концентрации в помещениях и ёмкостях (сосудах) горючих газов и паров, кислорода, флегматизатора. 2. Определение рационального измерительного комплекта для СОКР ЭПОСРассмотренные показатели составляют совокупность условий возникновения экстремальной ситуации, зависящих от наличия и состояния горючих веществ и материалов на объекте. Второй частью пожаровзрывоопасной ситуации является наличие (возникновение) источников зажигания, которыми могут быть проявления атмосферного электричества, разряды статического электричества, искры электроустановок, источники открытого пламени, механические удары, нагревательные приборы и др. Для своевременного обнаружения и ликвидации источников зажигания необходим мониторинг температурного режима установок, оборудования, резервуаров и т. д., атмосферной электрической напряжённости и статического электрического потенциала конструкций и оборудования, оптическое (ИК) наблюдение появления открытого пламени, искр, нагретых (накаленных) стенок, предметов. Косвенным каналом для обнаружения источников зажигания электрического происхождения может служить мониторинг токопотребления в электросетях (особенно в силовых цепях). Таким образом, для предупреждения и ликвидации ЭПОС требуется система контроля объектовой среды, включающая совокупность чувствительных элементов, контактно и (или) дистанционно измеряющих температуру, давление, влажность, концентрацию горючих паров (для бензина, керосина – гомологов метана с общей брутто-формулой СnН2n+2), кислорода, флегматизирующих газов, оптическую плотность атмосферы, электростатический потенциал, электрический ток, тепловой контраст предметов в защищаемой зоне. Предлагаемые для превентивной системы противопожарной защиты виды измерений и отслеживаемые с их помощью факторы пожаровзрывоопасности приведены в таблице. Таблица измерений, необходимых для оценки пожаровзрывоопасных ситуаций N | Оцениваемые факторы | Вид измерения |

|---|

| 1 | Температура | Близость к пороговым значениям температуры:

а) вспышки;

б) воспламенения;

в) самовоспламенения;

г) самонагревания;

д) тления. | | 2 | Газовый анализ | Близость к нижнему концентрационному пределу распространения пламени (воспламенения):

а) горючих газов: водорода, метана, оксида углерода;

б) паров ЛВЖ, ГЖ: парафинов (предельных углеводородов), этанола;

в) по отношению к минимальному взрывоопасному содержанию окислителей: кислорода, хлора;

г) для минимальной флегматизирующей концентрации флегматизаторов (в резервуарах, сосудах). | | 3 | Оптическое зондирование атмосферы объекта | а) световые контрасты: пламя, искры, вспышки;

б) оптическая плотность: пыль (аэрозоль), дым (тление электроизоляции, подгорание контактов и др.), туман (водяной, ЛВЖ, ГЖ). | | 4 | ИК-зондирование | а) тепловые контрасты: искры, вспышки, тление, пламя, режим нагревательных приборов, электропроводки и коммутирующих устройств, появление раскалённых предметов; б) оптическая плотность: пыль, дым, туман. | | 5 | Влажность | а) взрывоопасность газовзвесей;

б) опасность реакций со щелочными металлами, карбидом кальция и т. п.;

в) охлаждающая (флегматизирующая) способность атмосферы. | | 6 | Давление | а) температурные пределы распространения пламени (воспламенения);

б) концентрация насыщенных паров ЛВЖ, ГЖ;

в) минимальная энергия зажигания. | | 7 | Электростатический | а) заряженность атмосферы;

б) накопление заряда на оборудовании при перекачке и транспортировке ЛВЖ, ГЖ. | | 8 | Ток в электроцепях | Возможность появления источников зажигания – неисправных (аварийных) элементов электрооборудования и проводки. |

Приведённая совокупность измерений является достаточной для оценки ЭПОС при их совместной обработке и интерпретации интеллектуализированной автоматической противопожарной системой. Внутри этого перечня состав и диапазон измерений подлежат корректировке и уточнению по базе данных для конкретного объекта с учётом специфических свойств хранящихся и обращающихся веществ и материалов и конструктивных особенностей объекта.

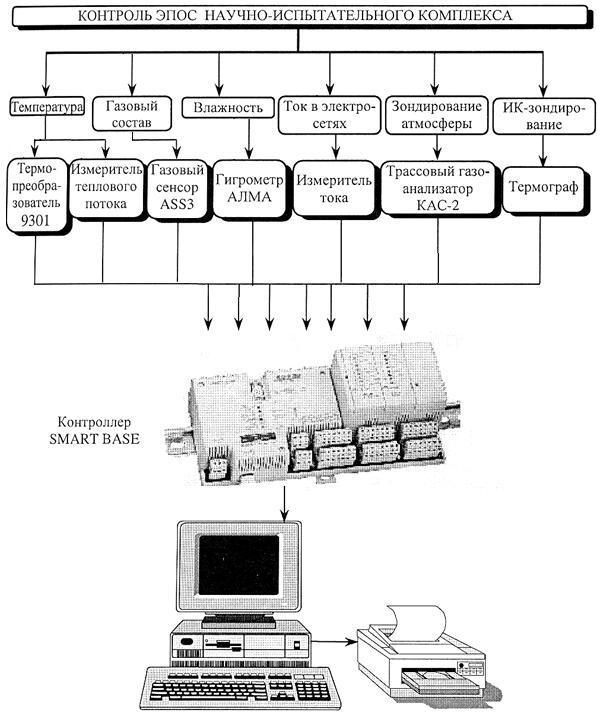

3. Предложения по облику комплекта технических средств СОКР ЭПОСВ соответствии с разработанными принципами построения СОКР ЭПОС и многоканальных интеллектуальных датчиков, а также на основе проведённого анализа пожароопасных ситуаций разработана обобщённая структурная схема измерительной части СОКР ЭПОС (рис. 1).

Рис. 1. Обобщённая структурная схема измерительной части СОКР ЭПОС для стенда Для температурных измерений в качестве чувствительных элементов предлагается использовать термопреобразователи серии 9303/04 (ВНИИФТРИ), а также датчик теплового потока (НТЦ "Фарада"). Термопреобразователь имеет на выходе токовый аналоговый сигнал (4...20 мА). Электронный блок термопреобразователя встроен в измерительную головку. Диапазон измерения температуры от –200 до +1000 °С. Основная погрешность 0,2...1,5 % (в зависимости от шкалы). Типы чувствительных элементов – терморезисторы Сu 50М/100М, Pt 50П/100П и термопары ХК и XD. Датчик для измерения теплового потока используется в диапазоне температур от –196 до +150 °С. Предел измерения плотности теплового потока 80000 Вт/м2. Электрическое сопротивление датчика 90...2000 Ом. Максимальная погрешность в диапазоне температур –120 ...+80 °С не более 10%. В качестве газовых сенсоров для непрерывного и периодического контроля концентрации определяемых газов (СО, СО2, Н2 и др.) в воздухе предлагается принять твердотельные электрохимические газовые сенсоры. Эти датчики имеют преобразователи, обеспечивающие формирование стационарного выходного частотного сигнала (4...20 мА). Одним из достоинств этого газового сенсора является система его дистанционного включения и отключения. Для непрерывного измерения абсолютной влажности газов в технологических магистралях, помещениях и т. п. предлагается использовать гигрометр АЛМА, в состав которого входят ёмкостной датчик и блок цифровой индикации. Гигрометр АЛМА имеет цифровой выход для сопряжения с контроллером. Измерение величины тока в контролируемых электрических сетях осуществляется с помощью датчика ДИТ250, предназначенного для измерения постоянного, переменного и импульсного токов без разрыва электрической цепи по измерению магнитной индукции, создаваемой этими токами. Зондирование атмосферы контролируемых помещений, объектов и т. п. предлагается осуществлять с помощью трассового SO2/NO2 газоанализатора КАС-2. Этот прибор обеспечивает измерение концентрации двуокиси серы и двуокиси азота на протяжённой трассе в атмосферном воздухе промышленных контролируемых зон. Принцип действия прибора КАС-2 основан на измерении ослабления атмосферой зондирующего излучения на селективных линиях поглощения анализируемой газовой примеси. Анализ спектра производится корреляционным сканирующим интерференционно-поляризационным фильтром на основе анизотропных кристаллов. В состав КАС-2 входит излучатель, выполненный на базе ксеноновой лампы, уголковых отражателей, приёмного блока и устройства для калибровки. Длина оптической трассы 100...1000 м. Прибор при необходимости может перестраиваться на анализ и других газовых примесей, дыма и т. п. В качестве блоков сбора и преобразования измерительной информации, её обработки, принятия решений, управления и выдачи управляющих воздействий предлагается использовать набор измерительно-вычислительных модулей промышленного применения для контроллера SMART-BASE. Контроллер предназначен для построения простых систем управления с числом каналов ввода-вывода до 100 и невысокими требованиями к скорости сбора и обработки информации. Контроллер имеет модульную конструкцию и компонуется из блоков, которые монтируются на DIN-рельсе. Набор измерительных модулей позволяет вводить аналоговую информацию от разнообразных чувствительных элементов (термопар, термосопротивлений и т. п.). Измерительный модуль представляет собой вставные модули, объединенные цифровой последовательной магистралью SPI. Для подключения электрических сигналов от датчиков к измерителям предлагается использовать коммутатор (мультиплексор) аналоговых сигналов, а для измерения медленно изменяющихся низкоуровневых сигналов от чувствительных элементов типа термосопротивлений – модули SM-THERM (для подключения термопар). Этот модуль измеряет медленно меняющиеся сигналы от термопар типов К, R, J и др., обеспечивая режимы самокалибровки и калибровку в соответствии с алгоритмом функционирования системы. Для измерения сигналов от термопреобразователей используются модули SM-PT100 (для подключения термопреобразователей). В качестве вычислительного и управляющего устройства применяется процессорный блок SMART-BASE на основе процессора Моторола 68302 (64 Кбайт ОЗУ (статическое), до 2 Мбайт ПЗУ). Процессор 68302 имеет ядро 6800, дополнительный RISC-процессор для работы с вводом-выводом. Модуль имеет связь с другими вычислительными устройствами с помощью сети Fieldbus (Profibus от 9,6 до 500 Кбит/с), а также по интерфейсу RS-232/485; работает в среде операционной системы реального времени OS-9 (время реакции на прерывания – десятки микросекунд). В качестве устройства интеллектуального интерфейса с пользователем для вторичной обработки результатов контроля, организации базы данных экстремальных ситуаций, графического вывода и т. п. используется персональная ЭВМ Pentium IV. Для организации связи с оператором предполагается применить модернизированную программную среду АССОД, разработанную в МАИ [6, 7], совместно с ПО SCADA InTouch. На рис. 2 в качестве примера приведена структурная схема СОКР состояния среды на стендах научно-испытательного комплекса (НИК). Система СОКР ЭПОС обслуживает четыре стенда НИК. В состав системы входят четыре подсистемы, которые могут функционировать как автономно, так и в составе единого комплекса. Все подсистемы имеют одинаковую структуру, построены на единых принципах и отличаются только набором измеряемых параметров, реализованных на модульном промышленном контроллере SMART. Измерительная информация от этих подсистем поступает по полевой шине Profibus в подсистему центрального поста СОКР ЭПОС, построенную на базе контроллера ПКЭМ-3 (на основе шины VME) и нескольких АРМов на базе PC.

Рис. 2. Структурная схема СОКР состояния среды на испытательных стендах в целях предупреждения ЭПОС Функциональная схема системы, обслуживающей 4 стенда НИК, приведена на рис. 3. Как видно, подсистемы отличаются только номенклатурой и числом датчиков, подключаемых к ним. В состав каждой подсистемы входят: - подсистема температурных измерений (ПТИ), включая измерения тепловых потоков;

- подсистема измерений газового состава (ПИГ) воздуха в контролируемых помещениях;

- подсистема измерения влажности (ПИВ) воздуха в контролируемых помещениях;

- подсистема измерения тока (ПИТ) в электросетях, запитывающих электроагрегаты (кондиционеры, насосы и т. п.), расположенные в контролируемых помещениях;

- подсистема выдачи информации (ПВИ) о возникновении ЭПОС;

- подсистема сбора измерительной информации (ИИ) от чувствительных элементов и приборов;

- подсистема управления (ПУ);

- подсистема обмена информацией (ПОИ) с центральным постом СОКР ЭПОС по каналам связи;

- подсистема обработки (ПОБР) измерительной информации от чувствительных элементов;

- подсистема принятия решений (ППР) и документирования информации о возникновении ЭПОС на контролируемых объектах.

Рис. 3. Функциональная схема СОКР состояния среды на испытательных стендах в целях предупреждения ЭПОС

ЗаключениеПри создании данной системы решены следующие задачи: - разработана методология организации алгоритмического обеспечения СОКР ЭПОС;

- разработана структурная схема технических и программных средств эффективной СОКР ЭПОС;

- выбрана платформа микропроцессорного контроллера для нижнего уровня СОКР ЭПОС;

- разработана архитектура программного обеспечения нижнего уровня на основе операционной системы реального времени;

- предложены архитектура программного обеспечения верхнего уровня на основе операционной системы Windows98 и её реализация с выбором базового прикладного обеспечения.

Список литературы- ГОСТ 12.1.044–84. Пожаровзрывобезопасность веществ и материалов. Показатели и методы их определения.

- ГОСТ 12.1.004–85. Пожарная безопасность. Общие требования.

- ГОСТ 12.1.018–79. Взрывобезопасность. Общие требования.

- Строительные нормы и правила на проектирование производственных зданий и промышленных предприятий. Утв. Госстроем СССР.

- Правила устройства электроустановок (ПЭУ). – М.: Энергоиздат, 1985.

- Егоров А.А. Архитектура современных комплексов для автоматизации процессов экспериментальной отработки элементов и узлов летательных аппаратов // Мир компьютерной автоматизации. – № 1. – 1995.

- Егоров А.А. Архитектура проблемно-ориентированных подсистем ввода/вывода в стандарте VME-bus для промышленных применений // Труды международной конференции "VME/VXI bus в промышленности и научных исследованиях. – М., 1993.

|