Приборы и системы. Управление. Контроль. Диагностика. – № 8. – 2000. Егоров А.А., Резник Ю.О.

Объектно-ориентированный анализ и проектирование нового поколения интеллектуальных приборных комплексов для отработки аэрокосмических технологийЕгоров А.А., Резник Ю.О. Опубликовано в журнале "Приборы и системы. Управление. Контроль. Диагностика", № 8, 2000. Анализ экспериментальной отработки современных аэрокосмических технологий (ОАТ) позволяет сформулировать следующие основные тенденции развития датчиков, измерительно-вычислительных средств и систем управления: - в области измерений – повышение требований к точности измерений и привязке их ко времени, увеличение объёма измерительных данных, повышение частоты опроса датчиков и расширение их номенклатуры;

- в сфере вычислений – моделирование и прогнозирование в темпе экспериментов, выдача данных пользователю в удобном виде;

- в управлении – ужесточение требований к точности формирования управляющих воздействий, увеличение числа контуров управления (многоточечное управление).

Сейчас рождается новое поколение интеллектуальных приборных комплексов для ОАТ, обусловленное следующими тенденциями развития в областях: - объектов ОАТ – возрастание стоимости объектов и их сложности, например стоимость отечественного жидкостного ракетного двигателя (ЖРД) составляет более 10 млн. долл. США;

- датчиков – развитие новых технологий их создания и изготовления, появление датчиков с цифровыми выходами, новые технологии организации связи между датчиками и измерительными системами, снижение стоимости датчиков и повышение их точностных характеристик и т. п.;

- измерительных систем – появление новых аналого-цифровых микросхем большой степени интеграции (одна микросхема – микроконтроллер, система сбора данных от датчиков, дельта-сигма АЦП и др.), широкое применение последовательных каналов связи и др.;

- ВС – распространение распределенной обработки с использованием сигнальных процессоров, нейропроцессоров, в том числе с оптоэлектронной обработкой, технологии клиент-сервер, CASE-технологий для проектирования ПО, пакетов программ SCADA, Matlab, LabView и др.;

- управляющих систем – применение микроконтроллеров с ОС жёсткого РВ (например, OS-9), обеспечивающих время реакции системы на внешние события менее единиц микросекунд, многозадачный режим с параллельным регулированием по многим контурам, применение методов нечёткой логики для управления;

- системных коммуникаций – широкое использование полевых шин Fieldbus (например, Profibus, Can-bus), модемной связи, радиоканалов, сетевых технологий Ethernet и Internet.

Создание ИПК – сложный и трудоемкий процесс. В статье сформулированы свойства, которым должны удовлетворять ИПК нового поколения, и принципы их построения, предложена методика объектно-ориентированного анализа и проектирования ИПК. Требования промышленности к комплексам стендовых испытаний новой техники и условия их применения позволили сформулировать следующие принципы построения интеллектуальных автоматизированных систем контроля, измерения и управления нового поколения: - модульность и иерархичность построения методического, аппаратного и программного обеспечения;

- эффективность проектных решений – минимальная затрата ресурсов;

- открытость – возможность расширения и модификации;

- гибкость – возможность внесения изменений и перенастройки;

- надёжность — соответствие заданному алгоритму, отсутствие ложных действий, защита от разрушения и несанкционированного доступа как программ, так и данных;

- живучесть – выполнение возложенных функций в полном или частичном объёме при сбоях и отказах, восстановление после сбоев;

- унификация и стандартизация методических, аппаратных и программных решений.

Особенности ТП лабораторно-стендовой отработки элементов и конструкций летательных аппаратов (ЛА) как объектов автоматизации выдвигают следующие основные требования к архитектуре современных ИПК: - эффективность реализации режимов РВ;

- программируемость структуры – автоматическая настраиваемость системы на структуру решаемых задач;

- распределенность "интеллекта" – децентрализация средств управления, обработки данных, принятия решений и т. п.;

- развиваемость, открытость и наращиваемость всех видов обеспечения системы;

- максимальная унификация, типизация и стандартизация всех функциональных подсистем и видов их обеспечения;

- асинхронность взаимодействия подсистем, их модулей и реализуемых процессов;

- возможность адаптации и обучения системы, накопления опыта в процессе её эксплуатации.

Разработка ИПК основана на объектно-ориентированном проектировании с методологией объектно-ориентированного программирования (ООП); ООП – это методология проектирования, соединяющая в себе процесс объектной декомпозиции и приемы представления логической и физической, а также статической и динамической моделей проектируемого ИПК. Системный анализ, формализация и алгоритмизация процессов испытаний позволяют представить технологию испытаний в виде типовых технологических операций – задач, что сокращает сроки разработки технологии испытаний, повышает её качество, гибкость и увеличивает возможности для эффективной организации автоматизированных испытаний. Методы ООП обеспечивают применение средств объектного и объектно-ориентированного программирования, использующего в качестве строительных блоков классы и объекты. В основе объектно-ориентированного анализа и проектирования ИПК лежит понятие объектных моделей ФЗЗ, являющихся сложными и трудоемкими информационно-измерительными и управляющими процессами, которые реализуются в ИПК параллельно и связаны между собой потоками измерительной и управляющей информации. Объектно-ориентированное программирование это – методология программирования, основанная на представлении программы в виде совокупности объектов, каждый из которых является экземпляром определенного класса, а классы образуют иерархию наследования, т. е. такие отношения между классами, при каких каждый класс использует структуру и поведение других классов. Технология проектирования ИПК начинается с анализа требований, предъявляемых к ИПК, и построения диаграммы потоков данных. На основе изучения этой диаграммы выделяются важнейшие подсистемы ИПК и их главные компоненты. При построении диаграммы потоков данных выделяются следующие функции: - преобразующие данные, например функция преобразования аналоговой величины в цифровую;

- цифровой обработки данных;

- передачи данных между преобразованиями;

- временного хранения данных.

Выделенные функции проектируемых ИПК распределяются между отдельными асинхронно выполняющимися задачами. Одна функция может соответствовать одной системной задаче ФЗЗ или одну задачу можно реализовывать с помощью нескольких функций. На этом этапе не решается вопрос о способе реализации асинхронного выполнения задач. Для распределения функций между задачами предложено использовать следующие критерии: - зависимость измерительной информации от операции ввода/вывода (функции преобразования, скорости выполнения которых существенно зависят от скорости поступления входных данных от устройств ввода/вывода или от скорости, с которой выходные данные могут быть переданы устройствам ввода/вывода, следует выделять в отдельные задачи);

- критичность времени выполнения функции (функции, время выполнения которых критично для работы ИПК в целом, надо выделять в отдельные задачи и осуществлять их с высоким приоритетом по сравнению с другими задачами;

- вычислительную сложность (функции, реализация которых сопряжена с большим объемом вычислений, выделяются в отдельные задачи ИПК, решаемые, как правило, с низким приоритетом в свободные промежутки времени процессора);

- функциональную прочность (преобразования, реализующие множество взаимоувязанных функций, нужно выделять в отдельные ФЗЗ, иначе интенсивность потоков данных между разными задачами, осуществляющими разные функции, будет слишком высокой, что приведет к большим "накладным расходам";

- временную или процедурную прочность (преобразования, реализующие совокупность функций, выполняемых поочередно или одновременно в одной и той же ситуации (при совпадении условий), следует объединять в одну задачу, решение которой каждый раз инициируется одними и теми же внешними условиями);

- периодичность выполнения (преобразования, которые по условиям испытаний должны повторяться с заданной периодичностью, надлежит выделять в отдельную задачу, инициируемую через заданные интервалы времени).

Особенность предлагаемого подхода к проектированию ИПК состоит в том, что после образования задач отдельные объекты диаграммы потоков данных соответствуют не отдельным преобразованиям, а отдельным задачам. Отдельные задачи ИПК предлагается проектировать на основе концепции единства методического, технического и программного обеспечения, т. е. конструктивные параметры методического, технического и программного обеспечения в процессе проектирования определяются путём комплексного решения оптимизационной задачи. Оптимизируемым параметром служит критерий качества решения задачи. В зависимости от конкретных условий такими критериями можно выбрать точность, надёжность, время или стоимость решения задачи. Каждая объектная модель ФЗЗ должна обладать как минимум четырьмя главными свойствами: - абстрагированием – выявлением существенных характеристик ФЗЗ ИПК, отличающих её от всех других задач и определяющих её концептуальные границы;

- инкапсуляцией — никакая ФЗЗ ИПК не должна зависеть от внутреннего устройства какой-либо другой задачи; инкапсуляция скрывает детали реализации каждой ФЗЗ, защищает данные в объекте от неправильного доступа к ним и позволяет объекту строго следить за этим;

- модульностью – разложением ИПК на внутренне связанные, но слабо связанные между собой ФЗЗ, т. е. физическим разделением классов и объектов, составляющих логическую структуру ИПК;

- иерархией — подчинением или упорядочением существенных характеристик объекта (абстракций), расположением их по уровням.

Каждая ФЗЗ решается на основе единства методического, аппаратного и программного обеспечения. Состав ИПК можно условно представить следующей матрицей: S1,1 S1,2 S1,3 ... S1,K

S2,1 S2,2 S2,3 ... S2,K

S3,1 S3,2 S3,3 ... S3,K

... ... ... ... ...

SN,1 N,2 N,3 ... N,K В этой матрице каждому столбцу соответствует определённая функциональная подсистема аппаратно-программного комплекса, решающая одну из перечисленных задач – всего К задач. Каждая строка матрицы, взятая с учетом связей между её элементами, объединяет один и тот же вид обеспечения разных функциональных подсистем, а значит, образует ту или иную подсистему обеспечения ИПК. Совершенство ИПК зависит от проработанности каждого элемента SI,J и гибкости связей между ними, что особенно касается совершенства технического обеспечения каждой подсистемы и её ПО. Многое обусловлено согласованностью пропускных способностей элементов SI,J, которые обеспечивают обработку информации и принятие решений в темпе испытаний, т. е. в режиме РВ. Функционально законченные задачи в терминологии объектно-ориентированного проектирования являются объектами. Объект — это конкретный опознаваемый предмет, имеющий чётко определённое функциональное назначение в данной предметной области. Объекты моделируют часть окружающей действительности и, таким образом, существуют в пространстве и во времени, имеют внутреннее состояние, могут создаваться, уничтожаться и разделяться. Объект обладает состоянием, поведением и идентичностью. Структура и поведение схожих объектов определяют общий для них класс. Типовые задачи (ТЗ) ОАТ — это ФЗЗ, имеющие физический смысл в проблемно-ориентированной области (в нашем случае в области ОАТ) и строгое решение, т. е. алгоритм решения. Эти задачи определяются набором исходных данных, методами (алгоритмами) решения и конкретными результатами решения (ответом). Сформулируем критерии формирования ТЗ ОАТ: - физический смысл и завершенная функциональность в предметной области (например, канал измерения температуры, контур управления температурой термостата и др.);

- высокая степень универсальности в решении сложных задач более высокого уровня иерархии (например, задача "Измерение температуры" может входить в ряд задач более высокого уровня иерархии, к примеру в задачу "Определение плотности окислителя");

- минимизация информационных и управляющих связей (сцепления и связности) между сформулированными задачами;

- простота комплексирования задач с задачами более высокого уровня.

Рассмотрим подробнее понятия "сцепление" и "связность" ТЗ ОАТ. Каждая задача должна быть сформулирована таким образом, чтобы они были как можно более независимы (критерий сцепления – coupling) и чтобы каждая задача выполняла единственную функцию (критерий связности – cohesion). Сцепление – один из способов оценивания качества сформулированной задачи, является мерой их взаимозависимости и должно быть минимизировано по следующим причинам: - из-за уменьшения числа связей между задачами, приводящего к снижению вероятности появления "волнового эффекта", т. е. когда ошибка или сбой в одной задаче влияют на работу других задач;

- вследствие минимизации риска возникновения "эффекта ряби", т. е. эффекта, когда модификация или исправление ошибки в одной задаче влекут за собой модификации или ошибки в других ТЗ.

Слабое сцепление между ТЗ достигается путём удаления несущественных связей, уменьшения и упрощения числа необходимых связей. Можно выделить несколько видов сцепления между ТЗ: - по данным (data coupling), когда задачи сцеплены по данным через передачу параметров, при этом каждый параметр является элементарным информационным объектом (например, поле температур для задач измерения);

- по образцу (stamp coupling), если одна задача посылает другой составной информационный объект, т. е. объект, имеющий внутреннюю структуру (например, данные об объекте испытания, измерительном канале);

- по управлению (control coupling), когда задача А посылает задаче В информационный объект – флаг (событие), предназначенный для управления внутренней логикой задачи В.

Сцепление — это лишь один из критериев оценивания качества формулирования задачи. Другим важным критерием этой цели является критерий связности. Функционально связанный модуль содержит объекты, предназначенные для выполнения одной и только одной задачи, например измерения температуры. Функционально законченные задачи объединяются во множества объектов – классов общими структурой и поведением. Например, каналы измерения температуры, давления, ускорений и т. п. объединяются в класс измерительных каналов. Выделим основные уровни иерархии ТЗ АОТ. Это задачи: - Измерений;

- Обработки результатов измерений;

- Регистрации и отображения;

- Контроля и диагностики;

- Управления технологическим объектом.

Задача измерения (первый уровень иерархии задач) – нахождение физической величины опытным путём с помощью специальных технических средств. Задачи измерения можно условно разбить на четыре класса, включающие в себя следующие задачи: - абсолютного измерения, основанные на прямых измерениях одной или нескольких главных величин и/или использовании значений физических постоянных;

- динамических измерений, связанные с измерениями мгновенных значений физической величины и её изменения во времени;

- косвенных измерений, подразумевающие измерения, при которых искомое значение физической величины находят по известной зависимости между этой величиной и величинами,определяемыми посредством прямых измерений;

- прямых измерений, связанные с измерениями, при которых искомые значения находятся непосредственно из результатов измерений.

Задача измерений определяется следующими компонентами: - набором исходных данных, например типа датчика, характеристик измерительного канала, тарировочных характеристик датчиков и т. п.);

- методом (алгоритмом) решения, например тарировкой датчика, определением достоверности результата измерения и т. п.

Результатом решения задачи измерений является получение численного значения физической величины в заданном месте, от одного датчика и в известном времени с признаком достоверности. Примеры задач измерений – "Измерение температуры", "Измерение давления", "Измерение расхода жидкости" и т. п. Задача измерений, в свою очередь, может быть разбита на ряд подзадач преобразования: физической величины в аналоговый электрический сигнал (задача датчика); аналогового сигнала в дискретный сигнал, например с помощью АЦП (отсчет); отсчета в физическую величину (например, с помощью процедуры тарировки) и т. п. Задача измерения решается с помощью аппаратно-программных средств в составе датчика, измерительного канала и процессора обработки. Задачи обработки результатов измерений (второй уровень иерархии задач) – вычисление значений косвенных физических параметров, которые определяются набором исходных данных (измерений, констант и т. п.) и конкретной процедурой обработки. Примерами задач формирования физических параметров являются, например, "Среднее арифметическое от нескольких измерений", "Первое достоверное измерение температуры" (в случае нескольких датчиков) и т. п. Примерами задач вычисления косвенных физических параметров служат "Вычисление плотности окислителя" по нескольким значениям первичных параметров (давления и температуры) и констант; "Формирование признака", что первичный параметр превысил заданное значение, и т. п. При вычислении прямых и косвенных параметров формируются признаки их достоверности, например параметр достоверен, если достоверны все измерения, по которым он вычислен. Прямые и косвенные параметры вычисляются с помощью ТЗ обработки. Задачи регистрации и отображения (третий уровень иерархии задач) – регистрация в памяти системы отсчетов, заданных оператором измерений, прямых и косвенных параметров, а также команд управления. Например, задачи регистрации и документирования для испытаний ЖРД разбиты на две группы. Первая группа реализует задачи регистрации всех отсчетов ("для прокурора") в двоичном формате, причём этот файл с данными всегда можно подать на вход системы для имитации испытаний с измененными процедурами обработки и т. п., например для тренировки операторов. Вторая группа реализует задачи регистрации выделенных оператором измерений, прямых и косвенных параметров, а также выдаваемых команд. Задача регистрации входит в каждую задачу формирования измерений, прямых и косвенных. Аналогично регистрация величины и момента выдачи управляющего воздействия также входит в задачи управления. Задачи контроля и диагностики (четвертый уровень иерархии задач) – формирование информации о правильности функционирования системы, а также передачи и приема команд от других подсистем, например команд "Готовность", "Пуск" и т. п. Задачи контроля и диагностики решаются на основе задач более низкого уровня иерархии (задачи измерения, регистрации и т. п.). Задачи контроля и диагностики определяются набором исходных данных (результатами измерений, первичными и вторичными параметрами, константами и т. п.), конкретными процедурами контроля (например, нахождением контролируемого параметра в заданных пределах, логической обработкой признаков достоверности измерений и т. п.). При решении задач контроля и диагностики формируются логические параметры контроля для выдачи соответствующих сообщений оператору. Задачи управления технологическим объектом (пятый уровень иерархии задач) – выдача требуемого управляющего воздействия на заданный исполнительный орган в необходимый момент времени. Примерами задач управления служат "Выдать заданное управляющее воздействие на исполнительный орган в требуемый момент времени", "Вывести объект испытаний (двигатель) на заданный режим в соответствии с заданным алгоритмом", "Вывести двигатель на заданную тягу" и т. п. Решением конкретной задачи управления является соответствующая команда. Каждая задача управления определяется набором исходных данных (параметрами задачи управления, константами и т. п.) и алгоритмом решения задачи (например, алгоритмом вывода двигателя на режим по линейному закону). Для задач управления без обратной связи задачи измерения, обработки и регистрации, как правило, не используются, а в задачах управления с обратной связью, например при выводе ЖРД на заданный режим тяги, задачи измерения, обработки и регистрации расходов топлива используются обязательно. Анализ особенностей ТП лабораторно-стендовой отработки элементов и конструкций ЛА как объектов автоматизации, а также сформулированных ранее требований к режимам функционирования позволил сформировать следующую структуру автоматизированной системы измерений, контроля и управления нового поколения (рис. 1), включающую в себя верхний и нижний уровни.

Рис. 1. Верхний уровень системы обеспечивает загрузку исходных данных и ПО в подсистемы нижнего уровня, его инициализацию, прием, анализ и обработку информации об измерительных параметрах, долговременное хранение и отображение информации, проведение испытания в целом, включая интерфейс пользователя, стратегические задачи управления испытанием, реализацию ЭС. База исходных данных гарантирует хранение и загрузку исходных данных, формирование алгоритмов функционирования системы управления и организации работы с подсистемами нижнего уровня. Она должна обеспечить полную разработку алгоритмов испытаний – начиная с адресации каналов ввода/вывода и кончая разработкой циклограмм управления режимами работы объекта и их регулирования. Исходные данные задают необходимую информацию для испытания объекта. Организационная структура исходных данных может быть представлена виде реляционной БД, в рамках которой осуществляются их хранение и организация экспорта таблиц в подсистемы нижнего уровня. Подсистема сбора, оперативного отображения информации и управления ходом ТП испытаний объекта предназначена для отображения состояния системы и выдачи управляющих воздействий от АРМ оператора, обеспечивает оперативное отображение информации на дисплеях штатных рабочих мест оператора и устройстве отображения коллективного пользования. Номенклатура и вид представления отображаемой информации на разных устройствах могут быть неодинаковыми. На рабочем месте оператора обеспечивается возможность получения информации о значении любого параметра или группы параметров из текущего кадра подсистемы измерения в числовом виде. Пакет для отображения информации – панели оператора с привязкой измерительных и управляющих данных, который может быть реализован в среде SCADA. В функции подсистемы моделирования процессов и организации вычислений входит решение задач моделирования процессов измерения и управления, а также их элементов. Она объединяет матричные вычисления, численный анализ, обработку сигналов, анализ данных и пр. Подсистема может быть достаточно просто реализована в широко распространенной и эффективно используемой программной среде Matlab. Подсистема ведения протокола работы системы предназначена для регистрации действий оператора системы и внедрена на верхнем уровне. В протоколе фиксируются моменты включения/выключения системы, а также переключения режимов работы системы с указанием результатов выполнения предыдущего режима работы. Подсистема позволяет визуально просматривать как весь протокол, так и с выборкой по полям с заданными критериями. Подсистема решения задач коммуникационного обмена обеспечивает следующие виды взаимодействия верхнего и нижнего уровней системы: - интерпретацию запросов оператора на нижнем уровне;

- загрузку на нижний уровень исходных данных;

- оперативную передачу текущей информации от нижнего к верхнему уровню системы, включая аварийные сообщения;

- копирование (сброс) зарегистрированной информации с нижнего на верхний уровень (по запросу).

Подсистемы нижнего уровня выполняют сбор данных от датчиков, их обработку, оперативное управление техническими средствами (измерительной аппаратурой и исполнительными устройствами), запись данных и передачу их на подсистемы верхнего уровня. Нижний уровень должен быть построен таким образом, чтобы после загрузки ПО и запуска мог функционировать автономно и независимо от верхнего уровня. Более того, оператору для контроля процесса не надо включать ПЭВМ. Для этого можно воспользоваться клавиатурой и экраном дисплея, выполняющего при наличии соответствующего ПО в контроллере крейта VME роль интеллектуального инженерного пульта. Отделом автоматизации экспериментов МАИ на основе разработанного подхода к анализу и проектированию систем создан ряд ИПК для контроля испытании объектов новой техники и управления ими. Одним из примеров ИПК служит система управления режимами (СУР) ЖРД, которая предназначена для управления режимами ракетных двигателей при стендовых огневых испытаниях на базе научно-испытательного комплекса в качестве составной части стендовой АСУТП. Она выполняет следующие функции: - запуск и останов ЖРД по заданной циклограмме;

- контроль основных параметров ЖРД, а при достижении ими критических значений — выдачу сигнала аварийного останова в подсистему верхнего уровня;

- изменение режимов работы ЖРД;

- управление стендовыми клапанами, поддержание заданных давлений наддувов и продувок;

- проверку наличия компонентов топлива в стендовых баках;

- контроль целостности электрических цепей ЖРД;

- выдачу команд в систему измерения и на запись параметров для контроля работы системы управления;

- формирование временных команд;

- ручное управление стендом и ЖРД при подготовке их к испытанию и во время испытания.

Система управления режимами ЖРД представляет собой ИПК с многоуровневой модульной структурой, характеризуется высокой гибкостью и способностью к расширению. Взаимодействие операторов с системой реализовано в виде двух различных процессов. Рассмотрим их. - Подготовка исходных данных осуществляется на ПЭВМ путём занесения информации в БД Access, которые по соответствующим запросам передаются в систему нижнего уровня. Формирование исходных данных заключается в возможности определения параметров конфигурирования ИПК: в формировании событий; выдаче управляющих воздействий; создании циклограммы испытания и т. п.

- Проведение технологических операций и непосредственное отображение результатов испытания осуществляются с помощью пакета SCADA InTouch.

Нижний уровень ИПК построен на базе крейта VME с контроллером VM662 под управлением ОС РВ OS-9, набором измерительных и управляющих модулей фирмы PEP (Германия). В настоящее время ИПК СУР ЖРД внедрен в штатную эксплуатацию в НПО "Энергомаш" (Московская обл.) для натурных испытаний ЖРД и обеспечил проведение испытаний нескольких десятков ЖРД. База исходных данных реализована на основе MS Access и является механизмом для работы с системой нижнего уровня. База данных позволяет провести разработку испытаний, начиная с адресации каналов ввода/вывода и заканчивая разработкой циклограмм на испытания. Базу данных в соответствии с задачами ИПК можно условно разделить на три части (рис. 2).

Рис. 2. 1. Набор справочников Справочник двигателей содержит информацию об основных технических характеристиках двигателей и каналах ввода/вывода системы для каждого двигателя. Справочник подсистем включает в себя и перечень используемых циклограмм. В справочник процедур входят описание процедур, набор формальных параметров и их программный код. Процедура – некоторое действие (математическое, логическое), в результате которого вычисляется параметр в текущем кадре. Каждый параметр связан с одной из процедур. Справочник функций посвящен описанию функций, используемых циклограммой. Справочник компонентов топлива включает в себя описание различных видов топлива с их техническими характеристиками. 2. Поле "Входы/выходы системы" содержит информацию о характеристиках входов/выходов системы первичные параметры; вторичные параметры, рассчитываемые с помощью процедур; описание каналов вывода и кросс-параметров (предназначены для связи системы с оператором). 3. Поле "Подготовка испытаний" предусматривает несколько этапов заполнения БД, выполняемых перед каждым новым испытанием: - регистрацию двигателя (номера нового двигателя, типа двигателя, назначения испытания, даты установки и пр.);

- задание на испытания: выбор стенда, на котором будут проводиться испытания; номер испытания; тип испытания (конструкторское, повторное, специальное и т. п.); тип горючего; продолжительность испытания в секундах; выбор набора циклограмм, которые будут использованы при испытании;

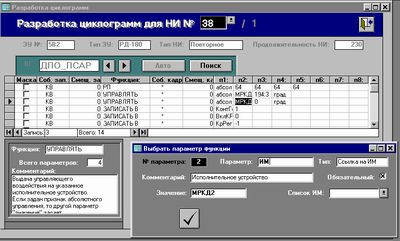

- разработку циклограмм (рис. 3): составление циклограммы испытания по специальной форме с выбором функций, параметров, времен, событий и т. п.

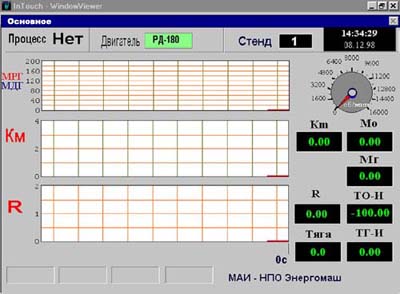

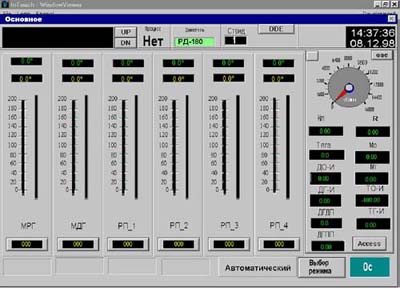

Рис. 3. Подсистема АРМ оператора СУР состоит из двух компьютеров, подключенных к локальной шине Ethernet, к которой подключен также контроллер подсистемы нижнего уровня, и обеспечивает: - визуальное отображение хода процесса испытаний и величин контролируемых параметров; при этом имеется экран коллективного пользования (рис. 4) и экран оператора (рис. 5);

- управление конфигурацией, инициализацией, режимами работы СУР и коммутацией с испытательными сооружениями;

- выдачу команд ручного управления;

- администрирование (системный терминал) вычислительных средств СУР;

- формирование и введение в подсистемы СУР необходимой установочной информации, характеристик датчиков, исполнительных устройств технологических объектов управления и программ испытаний;

- подготовку отчетов о результатах испытаний;

- ведение протокола работы с испытываемым двигателем;

- организацию долговременного хранения информации (архива СУР);

- формирование архивной БД СУР, привязанной к астрономическому времени и датам;

- упаковку/распаковку архивных данных;

- просмотр архивных данных в форме протоколов, графиков;

- копирование архивных данных на внешние носители информации;

- печать архивных данных в форме протоколов, графиков.

Рис. 4.

Рис. 5. Другим примером реализации разработанного метода проектирования служит система управления динамическим стендом для моделирования гидродинамических процессов в резервуарах с жидкостью. Основной частью стенда является тележка с гидродинамическим приводом, обеспечивающим её перемещение. На тележке установлены исследуемые модели баков ЛА, видеокамера, датчики и интеллектуальный измерительный контроллер. Интеллектуальный приборный комплекс стенда обеспечивает управление движением тележки с заданными характеристиками ускорения, а также измерение и регистрацию до 32 аналоговых и цифровых параметров от датчиков перемещения, уровня, расхода, сплошности, акселерометров и др. Подсистема нижнего уровня выполнена на базе промышленного программируемого контроллера SMART фирмы PEP с набором измерительных и управляющих модулей. Контроллер функционирует под управлением ОС РВ OS-9. Основные технические характеристики контроллера SMART | Тип системы управления | Цифровой | | Шаг дискретизации по времени, мс | 10 | | Полоса пропускания частот, реализуемая системой управления, Гц | 0,1...20 | Число выходов:

– релейных

– аналоговых | 12 1 |

Подсистема верхнего уровня выполнена на базе ПЭВМ Pentium 200 с набором стандартных периферийных устройств и дополнительной платой оцифровки видеоизображений MiroVideo DC20, используемой для обработки информации, зафиксированной в процессе эксперимента на видеокамеру. Связь с подсистемой нижнего уровня осуществляется стандартным интерфейсом RS-232. Математическое обеспечение (МО) системы управления динамическим стендом можно разбить на две части: - МО интеллектуального программируемого контроллера (подсистемы нижнего уровня);

- МО ПЭВМ (подсистемы верхнего уровня).

В состав МО интеллектуального программируемого контроллера входят: - программа взаимодействия с системой измерения для приёма измерительных данных в определенном темпе, формирования кадра текущего состояния стенда и регистрации кадров;

- набор функций выдачи управляющих воздействий на цифровые выходы;

- программа реализации управляющих воздействий на стенд с решением задачи ПИД-регулирования для формирования заданной во времени перегрузки;

- программа выдачи дискретных команд в требуемые моменты времени на включение/выключение исполнительных механизмов стенда;

- программа взаимодействия с ПЭВМ.

В состав МО ПЭВМ входят следующие подсистемы верхнего уровня: - подготовки и ввода исходных данных на эксперимент;

- расчёта программных циклограмм ускорения, скорости и перемещения на рабочей и технологических частях цикла движения тележки;

- оперативного отображения информации;

- ведения протокола испытания;

- ведения архива данных.

Рассматриваемый ИПК построен без использования реляционной БД и стандартной SCADA. Функцию хранения исходных данных и результатов эксперимента выполняют специально организованные текстовые файлы, содержащие измерительную информацию, информацию о конфигурации ИПК в конкретном эксперименте и комментарии экспериментатора. Файлы измерительных данных построены таким образом, что они достаточно просто вводятся в программную среду Matlab для дальнейшей обработки. Пользовательский интерфейс выполнен в виде панелей, привычных для оператора и соответствующих текущим задачам проведения эксперимента (рис. 6), и написан в среде C++ Builder. Рис. 6. Выводы- Развитие систем промышленной автоматизации пошло по пути модульности с опорой на стандартизацию, что дает возможность создавать открытые модульные программно-аппаратные комплексы из готовых блоков разных производителей. Одним из основных проектных решений для систем автоматизации является магистрально-модульная архитектура, в которой различные внешние блоки (модули) связываются между собой через общую магистраль. Современная ситуация на мировом рынке промышленных магистрально-модульных систем характеризуется бесспорным лидерством открытой высокопроизводительной шины – VMEbus (VersaBus Module Eurocard).

- Процесс экспериментальной отработки объектов новой техники необходимо разбить на последовательности типовых технологических операций – типовых ФЗЗ. Особенность предлагаемого подхода к проектированию ИПК состоит в том, что после распределения функций и преобразований между независимыми задачами диаграмма потоков данных преобразуется таким образом, чтобы отдельные объекты этой диаграммы соответствовали не отдельным преобразованиям, а отдельным задачам. Сроки разработки технологии испытаний сокращаются, повышаются качество и гибкость испытаний, открываются широкие возможности для эффективной организации автоматизированных испытаний, а жизненный цикл ИПК благодаря их поэтапной непрерывной модернизации продлевается.

- Проектирование ИПК предлагается реализовывать на основе концепции создания аппаратно-программной среды, обладающей свойствами, которые обеспечивают решение необходимых ТЗ. Каждая задача проектируется исходя из единства её методического, технического и программного обеспечения. Критерии качества решения задачи, например, точность, надежность, время или стоимость её решения, являются оптимизируемыми параметрами.

- Используемые сейчас большинством отечественных предприятий автоматизированные системы измерения и управления не могут на должном уровне обеспечить высококачественное и своевременное проведение сложных стендовых испытаний, связанных с большими потоками измерительной информации, поступающей в высоком темпе, при необходимости выдачи управляющих воздействий по результатам обработки измерительной информации. Разработка и реализация нового подхода к решению проблем создания отечественных ИПК приобретают особую актуальность.

|