|

НПО «Техномаш» совместно с компанией «АВИАТЭКС» разработали отраслевой течеискатель нового поколения. Течеискатель служит для проведения испытаний на герметичность различных систем и объектов, в том числе элементов ракетно-космической техники. Ключевыми параметрами для течеискательного оборудования являются высокая чувствительность и незначительная погрешность измерений. | Не менее важно в течеискательном оборудовании нового поколения обеспечить: | | - | возможность работы со всеми контрольными газами, используемыми в отрасли при контроле герметичности; | | - | возможность обследования крупногабаритных ёмкостей, допускающих вакуумирование; | | - | возможность конфигурирования системы для работы на конкретном участке измерений; | | - | интеграцию в информационную сеть предприятия при необходимости и наличии таковой. |

Техническая реализация опытного образца течеискателя нового поколения Результатом работ по созданию отраслевого течеискателя нового поколения стал опытный образец высокочувствительного масс-спектрометрического течеискательного оборудования, позволяющего работать в диапазоне от 2 до 300 атомных единиц массы (а.е.м.; 1 а.е.м ≈ 1,661⋅10-27 кг), оснащённого безмасляной форвакуумной откачной системой с производительностью 15 м3/час и работающего под управлением программно-аппаратного комплекса на основе промышленного планшетного компьютера и контроллера. Общая погрешность определения расхода рабочего газа составляет менее 40%. Эту погрешность можно считать весьма малой, учитывая, что погрешность калибровочной течи, как правило, более 20%. Опытный образец представляет собой многогазовый масс-спектрометрический течеискатель. Он смонтирован в промышленном электромонтажном передвижном шкафу, установленном на стойке и снабжён выносным компьютером с сенсорной панелью. | Основными составляющими течеискателя являются: | | 1. | Откачивающая система, состоящая из двух безмасляных насосов – спирального форвакуумного насоса (ФН) и турбомолекулярного насоса (ТМН). | | 2. | Угловые электромагнитные нормально закрытые высоковакуумные клапаны (ВК) с проходным сечением 16 и 25 мм. | | 3. | Квадрупольный масс-спектрометрический анализатор остаточных газов Extorr XT-300. | | 4. | «Стыковочный куб» (КС) – сверхвысоковакуумный объём, имеющий 6 входов, служащих для расположения электродов масс-спектрометра, входного фланца турбомолекулярного насоса, вакуумных датчиков и ввода анализируемой пробы. | | 5. | Соединительные высоковакуумные элементы стандартов KF, CF и ISO-K. | | 6. | Вакуумные датчики (ВД) – форвакуумный и широкодиапазонный комбинированный. | | 7. | Программно-аппаратный комплекс управления. |

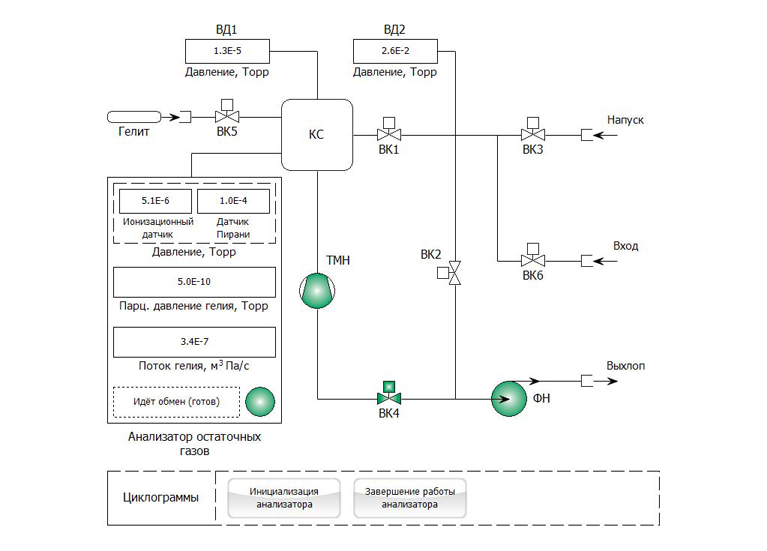

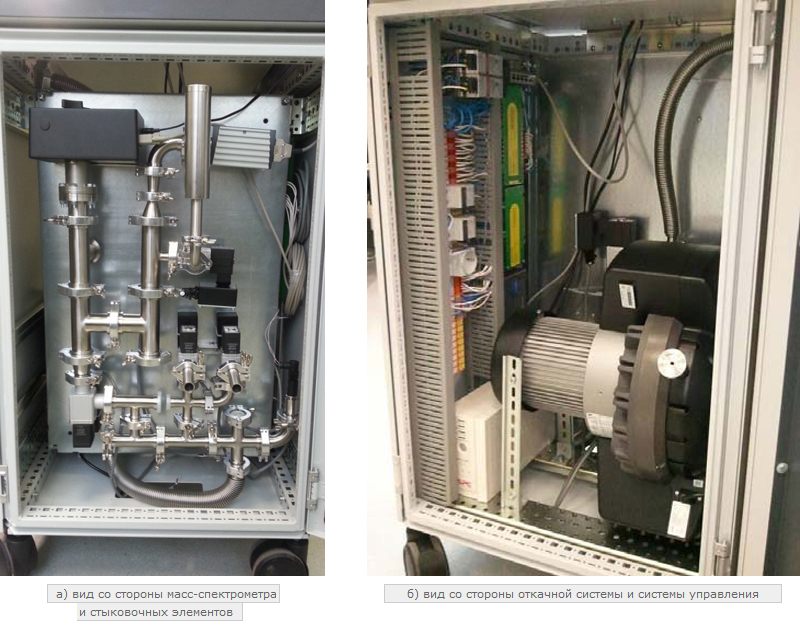

Пневматическая схема установки, отображаемая на экране программно-аппаратного комплекса управления, представлена на рисунке 1. Внешний вид установки и внутреннее её наполнение показано на рисунках 2 и 3.

Рис. 1. Пневматическая схема установки (экран управления).

Рис. 2. Внешний вид оборудования.

Рис. 3. Внутреннее устройство течеискателя.

Испытываемое изделие подключается к входу течеискателя. Предварительная откачка осуществляется спиральным ФН через клапаны ВК6 и ВК2. Клапаны ВК1, ВК3 и ВК4 закрыты. При достижении вакуума не хуже 1,333 Па (10-2 мм.рт.ст.), регистрируемого датчиком ВД2, оборудование переключается в режим одновременной откачки ФН и ТМН через клапаны ВК1 и ВК4. По достижении вакуума не хуже 0,1333 Па (10-3 мм.рт.ст.) включается масс-спектрометр для проведения измерений. Отключение и смена испытываемого изделия осуществляется после заполнения воздухом через клапан напуска ВК5. При этом клапаны ВК1, ВК2 закрыты. При прорыве воздуха или внезапном повышении давления, контролируемом датчиками давления ВД1 и ВД2, происходит автоматическое изолирование масс-спектрометра и турбомолекулярного насоса закрытием клапанов ВК1 и ВК2. Для проведения калибровки масс-спектрометра к течеискателю подключается калиброванная течь через клапан ВК3. Программно-аппаратный комплекс управления течеискателем Интеллектуальный программно-аппаратный комплекс управления течеискателем разработан на базе планшетного компьютера и промышленного контроллера. Он обеспечивает включение и выключение клапанов, насосов, считывание показаний вакуумметра и анализатора остаточных газов и принятие решения о переключении режимов работы. Реализация общего алгоритма проведения испытания, обработка измерительных данных, хранение измерительной информации и передача, при необходимости, абонентам локальной сети осуществляется программным обеспечением (ПО) компьютера. Непосредственное управление клапанами и получение измеренных данных вакуумметров осуществляется промышленным контроллером. Такая реализация системы управления позволяет работать в реальном времени испытаний с возможностью интерактивного вмешательства оператора. На экране компьютера изображена пневматическая схема установки (рис. 1), на которой отображаются результаты измерения, состояние элементов установки и т.п. Сенсорный экран компьютера позволяет управлять испытанием без применения клавиатуры и мыши. Процедуры пуска и завершения работы анализатора полностью автоматизированы и включают в себя регулировку клапанов (ВК1-ВК6), насосов и контроль за показаниями датчиков ВД1 и ВД2. ПО позволяет сохранять в базе данных результаты измерений, а интерфейсы компьютера дают возможность включать установку в локальную сеть предприятия. Заключение Разработанный опытный образец течеискателя прошёл предварительные испытания и показал удовлетворительные рабочие характеристики, а также возможность использовать его в качестве отраслевого, отвечающего требованиям большинства заявленных особенностей эксплуатации. ПО позволяет легко настраивать течеискатель на любой газ, который требуется использовать в качестве рабочего газа для определения герметичности того или иного испытываемого изделия. Последующая отработка установки в условиях, приближенных к производственным, позволит внести необходимые изменения в его аппаратной и программной частях. Результаты работы опубликованы в электронном журнале «Труды МАИ».

|

Проекты

Проекты  Спецпроекты

Спецпроекты  Течеискатель

Течеискатель  Проекты

Проекты  Спецпроекты

Спецпроекты  Течеискатель

Течеискатель