|

Страница 1 из 4 Промышленные АСУ и контроллеры. – № 8. – 2004.

Резник Ю.О., Борисов Л.А., Баскаков И.Д., Волокитин Д.А., Соловьёв С.Ю.

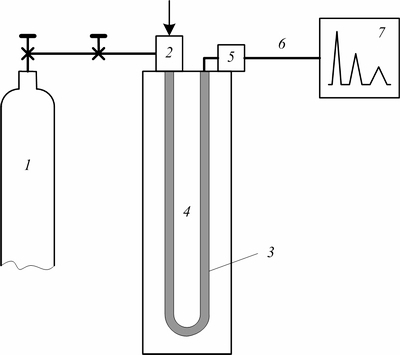

Контроллер промышленного хроматографа "Хромакон" Ю.О. Резник, И.Д. Баскаков, Д.А. Волокитин, Л.А. Борисов (ООО "Интерпромприбор"), С.Ю. Соловьёв Опубликовано в журнале "Промышленные АСУ и контроллеры". – № 8. – 2004. Хроматография является одним из основных методов определения количественного состава веществ при управлении химико-технологическими процессами в нефте- и газодобывающей, нефтеперерабатывающей и химической промышленности, при проведении экологического контроля, а также при выполнении исследований в различных областях науки и техники. Это определяет актуальность разработки аппаратных и программных средств автоматизации промышленной хроматографии с целью повышения качества и конкурентоспособности продукции соответствующих отраслей в условиях интеграции России в мировую экономику. Особенности поточной промышленной хроматографии Метод хроматографии впервые был использован русским учёным М.С. Цветом в 1903 г. для разделения компонентов, входящих в состав растительных пигментов. Однако как метод анализа хроматография стала известна только после 1950 г., когда было показано, что она является не только методом разделения, но и позволяет проводить качественный и количественный анализ разделяемых веществ на основе их различного поведения в хроматографической колонке – трубке с определённым сорбентом. Начало широкого применения хроматографии относится к 1958-59 г.г., когда этот метод был использован для определения потерь тепла в процессе с химической неполнотой горения. Для анализа и разделения веществ, переходящих без разложения в парообразное состояние, наибольшее применение в промышленности получила газовая хроматография. В газовом хроматографе (рис. 1) газ-носитель из баллона 1 через регуляторы расхода и давления непрерывно с постоянной или переменной скоростью подается в хроматографическую трубку-колонку 3, заполненную сорбентом и помещённую в термостат 4, позволяющий поддерживать заданную температуру [1]. Ввод газообразной или жидкой пробы осуществляется дозаторами 2, регулирующими объём пробы с помощью электромагнитных клапанов (ЭМК).

Рис. 1. Структурная схема газового хроматографа

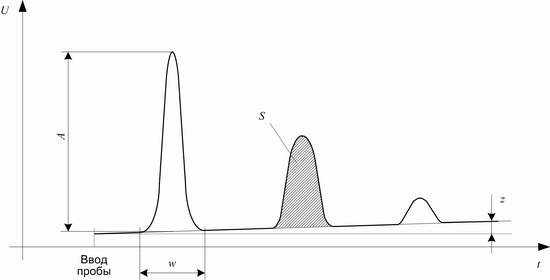

1 – баллон с газом-носителем; 2 – дозатор пробы; 3 – хроматографическая трубка-колонка; 4 – термостат; 5 – детектор; 6 – электрический сигнал; 7 – хроматограмма В хроматографической колонке происходит разделение исходной многокомпонентной смеси на ряд бинарных смесей, состоящих из газа-носителя и одного из анализируемых компонентов. Бинарные смеси в определённой последовательности, зависящей от сорбируемости компонентов, поступают в детектор 5. В результате происходящих в детекторе процессов фиксируется изменение концентрации выходящих компонентов, преобразованное в электрический сигнал 6. Выходной сигнал детектора записывается в виде хроматограммы 7, содержащей несколько пиков (рис. 2).

Рис. 2. Параметры выходного сигнала детектора-катарометра В производствах, требующих постоянного контроля за процессами, используются автоматические поточные хроматографы. К ним предъявляются особые требования [2]: - высокая надёжность – требуется длительная непрерывная работа (в некоторых случаях до трёх месяцев и более) без обслуживания;

- полная автоматизация, включая отбор пробы, разделение, детектирование, обработку данных и передачу результатов в режиме реального времени;

- стабильность хроматографических колонок;

- взрывозащищённое исполнение.

Рассмотрим характеристики важнейших блоков поточного промышленного хроматографа – детектора и термостата. Детектор. Наиболее часто в промышленной газовой хроматографии используются термокондуктометрические детекторы (детекторы по теплопроводности – катарометры). В мостовую цепь катарометра включены две ячейки для измерения теплопроводности; через них протекают потоки чистого газа-носителя и бинарная смесь. Теплопроводность последней отличается от теплопроводности чистого газа-носителя; поэтому при прохождении бинарной смеси через чувствительный элемент детектора – нагретую спираль с сопротивлением 10…80 Ом – меняются температура и сопротивление спирали в зависимости от концентрации компонента. Катарометры просты в обращении, имеют стабильные характеристики, обладают удовлетворительной чувствительностью, относительно безопасны и реагируют практически на все химические соединения. Хроматографы с четырёхплечевыми детекторами по теплопроводности можно использовать для определения концентрации до 2,5.10-2% сжиженного нефтяного газа. Критическим параметром измерений зачастую является не величина концентрации вещества, а скорость потока углеводорода в детекторе. Типичные значения параметров выходного сигнала детектора-катарометра приведены в табл. 1 [3]. Таблица 1. Типичные значения параметров выходного сигнала детектора-катарометра Параметр | Значение |

|---|

Минимальное | Максимальное | | Амплитуда пика А, мкВ | 1 | 1 000 000 | | Ширина пика по базисной линии w, с | 1 | 600 | | Площадь пика S, мкВ.с | 10 | 1 000 000 | | Шум, мкВ | 2 | 100 | | Дрейф базисного сигнала, мВ/ч | 0 | 20 | | Число пиков | 1 | >100 | | Длительность анализа, мин | 5 | 200 |

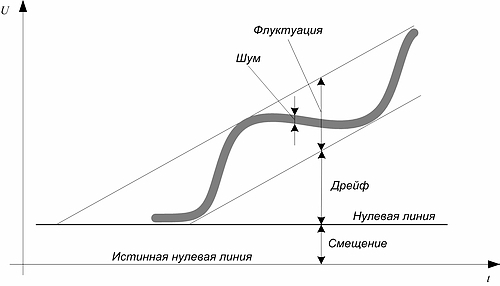

Отклонение сигнала детектора от нулевой линии может быть вызвано смещением, дрейфом, флуктуацией или шумами (рис. 3). Минимальная детектируемая высота пика должна по меньшей мере вдвое превышать шум, таким образом, шум должен быть не более 0,1 % диапазона измерения. Начальный нулевой уровень сигнала устанавливается вручную, но в процессе работы должен поддерживаться автоматически. Важнейшие моменты процесса анализа, требующие установки нуля, следующие: - после взятия пробы;

- после переключения колонок;

- перед появлением важного пика в процессе длительного анализа.

Рис. 3. Искажения нулевой линии Нулевой уровень может устанавливаться только в те моменты времени, о которых заведомо известно, что через детектор не проходят компоненты анализируемой смеси. Желательно предусмотреть сигнализацию неполадок в системе ввода пробы и в системе газа-носителя для обеспечения безотказной и корректной работы детектора. Термостат. При проведении анализа температура хроматографической колонки должна поддерживаться с погрешностью не более ±0,03°С. Изменение температуры колонки на 1°С приводит к существенным изменениям параметров хроматограммы, а именно: высоты пика хроматограммы приблизительно на 3% и времени удерживания приблизительно на 2,5%. Терморегулятор промышленных хроматографов должен обеспечивать стабильность температуры термостата не хуже 0,1°С во всём диапазоне изменения напряжения питания и условий внешней среды. Термостаты промышленных хроматографов бывают двух типов:

- статические – с большой тепловой массой и малой теплопроводностью;

- термостаты, в которых для распределения тепла по внутреннему объему и для продувки в целях уменьшения концентрации проникающих опасных газов используется воздух.

Термостат статического типа с высокой тепловой массой обладает следующими преимуществами:

- имеет достаточно простую систему терморегулирования; стабилен при колебаниях параметров сети питания переменного тока;

- относительно быстро возвращается к заданной температуре после небольших корректировок или кратковременного отключения из-за значительной тепловой массы.

Недостатки термостата статического типа:

- медленный начальный нагрев до заданной температуры;

- при использовании простых терморегуляторов требуется значительное время (5…6 ч) для стабилизации теплового режима;

- невысокая временная стабильность температуры при изменении окружающих условий.

"Хорошее" регулирование температуры в статических термостатах обеспечивается в том случае, когда его минимальная температура по крайней мере на 5°С выше температуры окружающей среды.

|